Двигатель Урал М67-36. Устройство двигателя мотоцикла урал м 67

Устройство двигателя мотоцикла урал м 67

Просмотров видео: 1524101

Категория: Европейские автомобили

Описание:Добрый день читатель, ремонт авто своими руками — это собрание всевозможных инструкций (статьи, видео, фотоотчёты, вопросы/ответы) которые наглядно показывают как сделать ремонт своими руками. Для удобства использования сайта etlib.ru все материалы разделены по маркам и моделям авто, а также на категории и типы материалов. При покупке машины автолюбители все чаще интересуются про ремонт автомобиля своими руками. И так все по порядку, длина кузова вашего автомобиля — 3533, ширина — 1953, высота — 1585 мм. Колесная база составляет 2887 мм. Дорожный просвет 151 мм. Автомобиль оснащается гибридным силовым агрегатом. четырех—цилиндровый двигатель оборудован системой обеспечивающей выходную мощность мотора. На каждый двигатель приходится по восемь клапанов. Диаметр одного цилиндра составляет 90 мм, ход поршня – 22 мм. Коленвал двигателя разгоняется до 7000 оборотов в минуту. Максимальный крутящий момент удерживается вплоть до 9000 оборотов в минуту.

Оригинальное название видео: Instrument Motor Motorrad Ural m 67

Дата выхода: 24. 03. 2017 года

Продолжительность: 24:58

Качество: FullHDRip

Выложил админ: по просьбе Ольгерда

Оценка автовладельца по имени Зия: Малый расход топлива, при любой скорости даже при 180 км,ч не меняется, 6,5 — 7 литров, проходимость не хуже джипа, гоняешь не боясь подцарапоть, машина не дорогая ремонт саответствено тоже, если куда то едешь знаешь запчась на неё в любом магазине есть, место полно, ОДНИМ СЛОВОМ ДОМ HA КОЛЁCAX!!!

Смех в теме: Мой уровень владения английским: normalno.

Видео инструкция: устройство двигателя мотоцикла урал м 67

Необходимые инструменты для работы:1. Молоток;2. Рожковый ключ на 32;3. Торцевой ключ 20;4. круг на болгарку;5. мыло;6. долото;win-cod.ru

MotoRestorer » Post Topic » Двигатель Урал М67-36

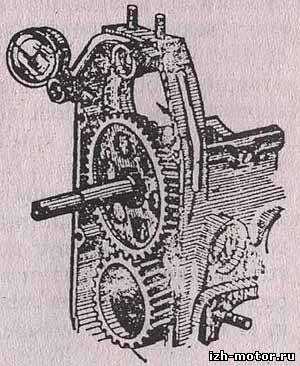

Двигатель Урал М67-36 четырехтактный, карбюраторный, двухцилиндровый с оппозитным расположением цилиндров, воздушным охлаждением. Рабочий объем, 649 см3

Мой мотор набегал 12 тыс\км, с таким пробегом он был приобретен. Конечно это не говорит о 100% уверенности родного пробега, но приблизительное представление имеется.

Когда мотор снят,вымыт, начинаем его разборку и дефектовку (начало тут http://motorestorer.com/ural-m67 )

Сняв крышку клапанов, сразу увидел, что регулировочнвый болт коромысла сломан:

Он должен быть вот такой:

Днепровский болт не подойдет, он толще:

Так что ищите у дедов на рынке, еще можно найти.

Когда я снимал кольца с поршня, увидел что стопорное кольцо сломано:

а должен быть вот такой вид:

Когда был снят правый цилиндр, обратил внимание на то, что поршень болтается на втулке верхней головки шатуна. Такого не должно быть. Поршень не должен болтаться по оси, снимаем поршень.

Для снятия поршня нужно вытащить стопорные кольца по краям поршня, вытащить палец с помощью другого пальца, например от ИЖа или Явы, или другой похожей трубки. Мой палец выскочил сам, почти без усилия, это говорит о том, что палец изношен.

Когда поршень снят, берем палец, делаем замер штанген-цыркулем (мой 20.97), а должен быть 21,01 в идеале. Засовываем его в верхнею головку шатуна, для проверки на биение во втулке :

Мой палец, легко вставился туда, можно сказать со свистом. Опять же, по руководству палец должен засовываться от усилия руки и не иметь осевых биений. Мой палец имеет биение, да и втулка явно самодельная:

Палец подлежит замене, втулка вообще не пойми как была поставлена, так-же заменим ее. Для того чтобы выпресовать втулку из верхней головки шатуна, нужно взять пилу по металлу, снять полотно и собрать его так, чтобы полотно было внутри головки шатуна, сделать пропил и отогнуть отверткой. Так она легко выйдет. Идем на рынок и покупаем (желательно у дедов ) втулку, подходит ДНЕПРовская ( с лева старая моя, с права купленная).

Запресовка бронзовых втулок.

Для того чтобы запрессовать новую втулку, нужен вот такой элементарный девайс:

Обычная шпилька, с шайбами и гайками с обеих сторон. Обмазываем маслом втулку снаружи. Некоторые руководства не пишут про то, что перед запрессовкой втулки, верхнюю головку шатуна нужно нагревать.

Я все-таки решил греть, ибо много источников пишут об этом и при нагреве головка расширится и втулка зайдет чуть лучше:

(грел обычным строительным феном)

Если ее запрессовать так, при работе в моторе она нагреется и есть некая вероятность, что она будет проворачиваться. В верхней головке моего шатуна было нечто похожее:

Далее, когда головка хорошо нагрета, берем наш «девайс» и собираем конструкцию чтобы было так:

Начинаем запрессовку втулки путем вдавливания ее шайбой и гайкой. Получаем вот такой вид:

Когда втулка хорошо и плотно села, берем дрель и сверлим отверстия под масло. На моей головке шатуна их 2. После просверливания отверстий возьмите сверло чуть больше и сделайте подтаи для лучшего забора масла.

Переходим к пальцам. Мои пальцы были изношены, диаметр разный, местами был от 20.97 до 20.98, вес 116 грамм. Покупать китайские пальцы на рынке желания нет, пальцы мне точили на МоторСич, размер 21.01, вес 86грамм, по цене вышли 100 грн. + доставка.

Теперь нам нужно развернуть бронзовую втулку верхней головки шатуна, под новые пальцы. Для этого берем развертку, мажем маслом и разворачиваем, периодически меряя отверстие под палец до того момента, пока палец не будет втсаляться от усилия руки примерно в 10-12кг.

Далее, покупать новые китайские поршня опять же желания нет, я оставил старые, проверяем на трещины,сколы,выбоины и конечно же зазор между поршнем и цилиндром без колец. Когда поршень вставлен в цилиндр зазор не должен превышать 0,05 мм, если более, нужен ближайший ремонтный размер поршня и проточка цилиндра под ремразмер. Слава Богу я попал в допустимый зазор и решил оставить старый поршень.

Теперь нам надо подогнать поршневую группу по весу. Берем поршня без колец, пальцев, стопоров — взвешиваем:

(Правый)

(Левый)

Как видно, правый-256 грамм, левый-267 грамм. Их нужно уравновесить, разбег в 2 грамма не допустим. Берем покупаем натфильки, круглый и плоский. Снимаем лишний вес тут:

Вроде 2 грамма, но спиливал я их довольно долго. Запаситесь терпением и почаще взвешивайте. Когда работа сделана, поршни уравновешены, ставим кольца:

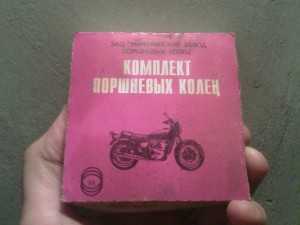

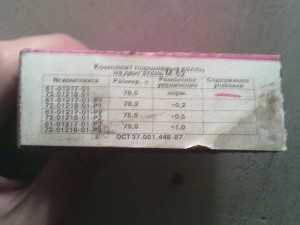

Кольца я ставил Российские, мичуринского завода поршневых колец, нормального размера (78,0). Берем взвешиваем комплект из поршень, палец, кольца, стопора:

Общий вес у меня вышел 415 грамм. Идеально было бы еще замерить вес вместе с шатунами, но я их не снимал. Почему? Как проверить не снимая с мотора? Проверяем его на осевое биение, руками с усилием, осевого биения не должно быть, а вот многие путают его с продольным шатанием. Оно есть и должно быть у всех моторов не превышая 1,5 — 3мм.

Запрессовка пальцев.

Для запрессовки нам потребуется моторное масло, строительный фен, наш «девайс»и 1 гайку диаметром с палец(21) (шпилька,шайбы и гайки на концах). Первым делом нужно хорошенько нагреть поршень в местах захода пальца в поршень. Греем и садим палец на горячую:

Вдавливаем палец гайкой. До конца вы не посадите, так как шайба упрется в поршень, нужно взять гайку диаметром с палец и продолжить вдавливать уже ею. Получаем такой вид:

Обращаю ваше внимание, что в правильно собранном моторе, поршень должен крутиться на втулке, а не на пальце:

Когда поршня и пальцы установлены, переходим к цилиндрам.

Подготовка цилиндров к покраске.

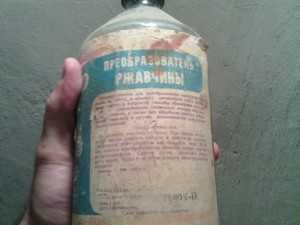

Как видно на фото из первой части (http://motorestorer.com/ural-m67) цилиндры очень сильно поржавели и имели очень не приемлемый вид. Чтоб снять ржавчину, современная химия предлагает уйму средств. Мне товарищ подогнал вот такую штуку:

Старый автомобильный преобразователь ржавчины. Дата изготовления одному Богу известна, срок годности написано не ограничен. Берем наш цилиндр, предварительно очищен от грязи, пошкрябан щеткой по металлу и обезжиренный бензином. Внутрь засовываем плотно ветошь или тряпку. Наносим по инструкции 100 грамм на всю поверхность кисточкой. Через сутки увлажняем цилиндр водой. Через 4-5 суток будем красить. На протяжении 4-5 дней мы будем наблюдать такое:

Цилиндр будет пупыриться и высыхать. Ржавчина будет трескаться и отваливаться. Когда он высох, то увлажняем его опять и он опять будет пупыриться. Чем меньше останется ржавчины, тем меньше он будет пупыриться. У меня процесс затянулся до 7 дней. Когда ржавчины почти не осталось, убираем остатки ее между ребер. Отлично подходят натфильки круглые и прямоугольные:

Оклеиваем малярным скотчем трубки толкателей и не нужную поверхность:

Покраска цилиндров.

Цилиндр готов к покраске. Нам нужно его в идеале покрыть порошковой краской. Такой в городе у нас не красят. Красим хотя бы жаростойкой, масло-бензостойкой краской. Когда я пришел на СТО и попросил покрасить такой краской у меня спросили: «Какой какой краской? Никогда не слышали». Учитывая что на дворе 2013 год, в городе у нас не красят даже такой краской.

Очень не хотелось заниматься колхозингом и красить из баллончика, но выбор очевиден. Покупаем жаростойкую краску, желательно самую дорогую, баллона хватит на 2 цилиндра с головой. По технологии, что описана на баллоне, покрываем цилиндр краской и через 40 минут нужно ее запечь. Запекаем в духовке до 150-200 градусов. Получаем вот такой вид:

Удаляем малярный скотч:

Получилось красиво, но главное полевые испытания( изложу когда сделаю первый тест).

Установка цилиндров.

Начинаем собирать. На рынке покупаем комплект прокладок и сальников на мотоцикл Урал, он стоит в пределах 50 грн. Обмазываем хорошенько поршень, кольца, цилиндр изнутри моторным маслом. Берем прокладку которая ставиться между цилиндром и блоком двигателя и обмазываем ее с 2х сторон герметиком, рекомендую исполосовать этот:

Абро,серый, термо-масло стойкий, очень доволен. До него использовать красный абро — говно, очень не доволен был.

Обмазываем блок двигателя и низ цилиндра. Ставим прокладку, ставим сальники на направляющие трубки штанг, обмазываем их тоже. Родных Ураловских сальников я не нашел, ставил с ДНЕПРа, они тоже подходят( позже я нашел родные сальники и поменял).

Серый герметик хорош тем, что когда я собрал правую сторону, я нашел родные сальники урала, откручивая 4 болта крепления цилиндра, очень долго не мог оторвать цилиндр от блока двигателя. Он держался за счет герметика. Получаем вот такой вид:

Устанавливаем алюминиевую прокладку( лучше медную если имеется ):

Далее ставим головку:

Не забудьте поставить 4 проставочных шайбы, перед тем как ставить коромысло:

Ставим коромысла и толкатели:

Перед тем, как затягивать гайками головы, поставьте шайбы на шпильки, не закручивайте гайки мясом к мясу. Если закрутить мясом к мясу, вы повредите коромысло и на нем со временем начнет появляться канавка:

Ставьте шайбу вот так:

Затягиваем головки, для этого в идеале нужен динамо-метрический ключ, чтоб затянуть их с усилием. Если такового нет, закручивайте от руки, не сильно, лучше потом подтянуть, чем пережать и потянуть шпильки. Ставим прокладку крышки клапанов:

Одеваем крышку. Опять же, не закручивайте гайку без шайбы, потому что оно начнет выедать в отверстии дыру:

Не поленитесь и найдите шайбу подходящего размера.

Грудина.

Снимаем переднюю грудину (сапун):

и проверяем шестерни на сколы и выбоины в зубьях и осевое биение. Ничего такого не должно быть. Обращаем внимание на масло -каналы. Из завода они плохо отлиты, натфильками допиливаем их как надо:

Внутри ее установлен масляный фильтр. Вместе с ним там находится пружинка и шарик, не потеряйте. Удаляем старый фильтр и покупаем на рынке новый. Удаляем старую прокладку, мажем грудину герметиком, обмазываем прокладку грудины с 2х сторон и ставим ее:

Пока подсыхает герметик, меняем сальник распредвала:

Его крепит крышка и 4 болта, снимаем ее:

Меняем сальник, крышку садим на герметик и затягиваем:

Теперь можем посадить всю грудину полностью:

Поддон( картер ).

Снимаем поддон, его крепят 12 болтов:

Моем:

Красим его той же жаростойкой краской, которой мы красили цилиндры, запекаем так-же в духовке до 150-200 градусов. Пока он высыхает, вытираем начисто блок двигателя:

Обмазываем блок двигателя поддона герметиком:

На рынке покупаем пробковую (и только) прокладку поддона картера мотоцикла Урал. Об

motorestorer.com

Разборка двигателя мотоцикла "Урал" М67-36 - Полезные статьи

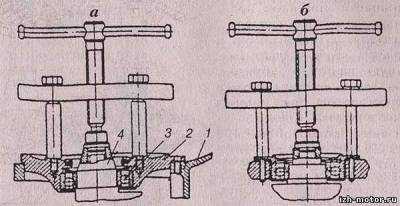

Разборка двигателя производится в следующем порядке: - снять коробку передач, для чего отвернуть гайки шпилек и болт крепления коробки передач к картеру двигателя; - отсоединить всасывающий патрубок и снять карбюратор с прокладкой; - демонтировать головку крышки цилиндра и ее прокладку, предварительно поставив под разъем емкость для слива масла; - установить поршень разбираемого цилиндра в верхнюю мертвую точку так, чтобы оба клапана были закрыты, провернув коленчатый вал; - отвернув гайки крепления кронштейнов, снять коромысла с кронштейнами оси, вынуть штанги толкателей; - легкими ударами молотка через деревянный брусок отделить головку от цилиндра, необходимо следить за тем, чтобы прокладка отделялась вместе с одной из деталей и не порвалась. При снятии обеих головок нужно пометить демонтируемые детали, чтобы не перепутать их при сборке; - отвернув гайки крепления, методом покачивания из стороны в сторону снять цилиндр; - снять поршень, используя приспособления представленные на рис. 2.55. При этом сначала снять стопорные кольца поршневого пальца, затем надеть на поршень приспособление и установить его на шпильки крепления цилиндра и выпрессовать поршневой палец; - снять толкатели с направляющими, предварительно отвернув стопорные винты, вынуть толкатели, пометить; - снять переднюю крышку, отвернув винты ее крепления; - отсоединить провода от клемм катушки зажигания; - снять крышку прерывателя, вынуть провода высокого напряжения вместе с резиновыми втулками; - снять автомат опережения зажигания вместе с кулачками прерывателя; - снять крышку, вынуть сапун.При необходимости осмотра и разборки перепускного смазочного клапана следует иметь в виду, что он строго тарирован на давление в смазочной линии 70 - 90 кПа. Перед снятием распределительного вала необходимо измерить зазор в зацеплении и торцевое биение зубчатых колес газораспределения. Для этого, отвернув гайки крепления, снять генератор, и, установив на верхнее правое резьбовое отверстие приспособление, замерить боковой зазор в зацеплении зубчатых колес, который не должен превышать 0,3 мм (рис. 2.56). При повышенном зазоре зубчатые колеса заменить. Затем, закрепив в правое резьбовое отверстие приспособление (рис. 2.57), измерить торцевое биение зубчатых колес, которое не должно превышать 0,04 мм.

Для снятия распределительного вала необходимо отвернуть винты крепления фланца через отверстия ведомого зубчатого колеса распределения, вал демонтируется при помощи съемника, который вставляется в отверстие вынутой направляющей втулки впускного клапана левого цилиндра (рис. 2.58). Подведя оправку под кулачок, вытолкнуть распределительный вал путем поворота оправки против часовой стрелки.

Рис. 2.55. Приспособление для выпрессовки и запрессовки поршневого пальца в верхнюю головку шатуна: а - с помощью ленточного приспособления: б, в - с помощью оправки и молотка: г - с помощью винта: 1 - деревянные упоры; 2 - поршневой палец; 3 - оправка: 4 - шатун: 5 - поршень; 6 - оправка; 7 - выколотка

Рис. 2.56. Измерение Тюкового зазора в зацеплении зубчатых колес распределения

Для снятия маховика нужно отогнуть стопорную шайбу болта маховика, установить ключ 19x22 в распор между отверстием под пружину в маховике и приливом под шпильку крепления картера двигателя, отвернуть болт крепления маховика, снять замочную шайбу и убрать ключ. Затем закрепить приспособление (рис.19, а) на маховике и ввертывая центральный винт приспособления, снять маховик с конуса коленчатого вала.

Для демонтажа коленчатого вала из картера необходимо предварительно снять ведущее зубчатое колесо (рис. 19, б), вынуть шпонку, отвернуть болты крепления корпуса переднего подшипника, снять шайбы и крышку, затем расшплинтовать и. отвернув болты крепления корпуса заднего подшипника, снять шайбы и корпус заднего подшипника. Затем вып-рессовать при помощи съемника коленчатый вал из переднего подшипника (рис. 2.59, а). После этого повернуть левой рукой коленчатый вал в двигателе до отказа, приподнимая его вверх, а правой рукой передвигая шатун по направлению к левому отверстию картера, вынуть коленчатый вал из картера. Если не требуется проверка и замена деталей, то передний корпус подшипника снимать нет необходимости.

Рис. 2.57. Измерение торцевого биения зубчатых колес распределения

Рис. 2.58. Выпрессовка распределительного вала: а - с помощью оправки; б - при помощи выколотки и молотка

Подшипник с шейки задней цапфы коленчатого вала снимают съемником. При необходимости выпрессовывают из картера передний корпус вместе с подшипником, а затем демонтируют подшипник из пере-дного корпуса на ручном прессе.

После разборки детали необходимо промыть в керосине, очистить от отложений, нагара, произвести осмотр. Изношенные детали заменить новыми или отремонтировать

Рис. 2.59. Выпрессовка кривошипного механизма или коленчатого вала универсальным съемником: а - выпрессовка кривошипного механизма; б - выпрессовка корпуса заднего подшипника: 1 - картер двигателя; 2 - корпус подшипника; 3 - шарикоподшипник: 4 - кривошипный механизм

Авторы:

К.П.БыковП.В.Грищенко

izh-motor.ru