Механизм газораспределения мотоцикла урал. Газораспределение мотоцикла урал

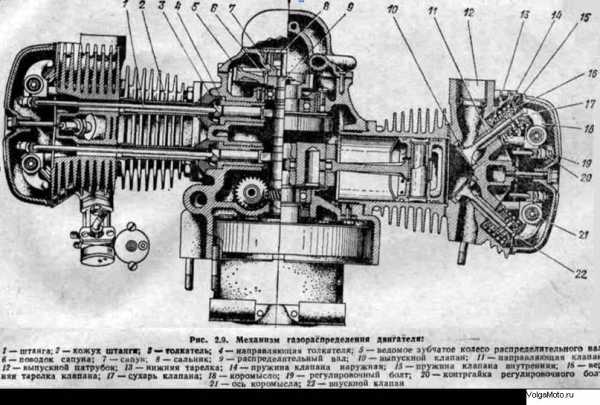

| Механизм газораспределения служит для своевременного впуска горючей смеси в цилиндры двигателя и выпуска из них отработавших газов в со-ответствии с диаграммой газораспределения. Диаграмма газораспределения показывает про-должительность процессов рабочего цикла двигателя (впуск, сжатие, рабочий ход, выпуск) в зависимости от угла поворота коленчатого вала. Рабочий цикл двигателя — это совокупность про-цессов, периодически повторяющихся в определенной последовательности. Работа механизма газораспреде-ления должна быть согласована с работой кривошипно-шатунного механизма. Если механизм газораспре-деления собрать произвольно, то детали двигателя будут вращаться, клапаны будут открываться и за-крываться, но двигатель работать не будет, так как впуск смеси и выпуск отработавших газов не будут согласованы с движением поршней в цилиндрах. Устройство механизма газораспределения показано на рис. 2.9.

От коленчатого вала через зубчатые колеса получает вращение распределительный (или кулачковый) вал, в результате чего его кулачки в определенной последовательности воздействуют на толкатели, кото-рые перемещают штанги. Штанги поворачивают двуплечие рычаги — коромысла, а те, преодолевая усилие пружин, открывают клапаны. При дальнейшем вращении распределительного вала кулачки перестают давить на толкатели, усилия на кла-паны от толкателей не передаются, и под действием пружин клапаны закры-ваются. Одновременно с закрытием кла-панов под действием пружин занимают исходное положение и остальные детали: коромысла, штанги, толкатели. Ряд деталей механизма газораспреде-ления, в частности клапаны, совершают возвратно-поступательное движение со значительными ускорениями. При этом в механизме газораспределения возни-кают довольно большие силы инерции. При частоте вращения двигателя более 6500 мин-¹ силы инерции могут быть настолько велики, что вызовут нарушение кинематической связи звеньев механизма между и кулачком и клапаном, изменение закона движения клапана от определенного профилем кулачка и, как следствие, соударение клапанов. В ре-зультате повреждаются оба клапана и нередко поршень, цилиндр и головка цилиндра. Поэтому в процессе эксплуатации важно не превышать установленные для двигателя максимальные частоты вращения. Так как тахометра на мотоциклах ИМЗ нет, о частоте вращения коленча-того вала можно судить по показаниям спидометра. Частоте вращения 5000 мин-¹ будут приблизительно соответствовать скорости: на 1-й передаче — 36 км/ч, на 2-й передаче — 57 км/ч, на 3 передаче 76 км/ч, на 4-й передаче— 100 (км/ч). При этом следует учесть, что неточность в эти соотношения вносит несоот-ветствие давления шин, погрешности показаний спидометра и ряд других факторов. Для согласованного движения поршней и клапа-нов зубчатые колеса привода распределительного вала устанавливают по меткам, которые наносят на их торцы. При переборке механизма газораспределения мотоцикла Урал на это надо обратить внимание. Для уменьшения шума и динамических нагрузок на привод механизма газораспределения в процессе работы двигателя зубчатые колеса выполнены косозубыми. Для обеспечения оптимального зазора в за-цеплении зубчатые колеса делят попарно на группы. При замене их надо подбирать в соответствии с груп-пой картера, которая назначается в зависимости от межосевого расстояния отверстий привода газораспределения.

|

edukr.ru

Мотоциклы и скутеры - Эксплуатация, обслуживание и ремонт мотоцикла «Урал» - Двигатель

Силовой агрегат снят с мотоцикла (см. «Силовой агрегат. Снятие и установка»). Коробка передач отсоединена (см. «Коробка передач. Снятие и установка»).Генератор снят (см. «Генератор. Снятие и установка»).Цилиндро-поршневая группа снята (см. «Цилиндро-поршневая группа. Разборка и сборка»).Система зажигания снята (см. «Системы зажигания УКТУС-1, УКТУС-2. Описание. Снятие и установка».Приводная шестерня масляного насоса снята (см. «Масляный насос. Снятие и установка»).Моторное масло слито из картера двигателя (см. «Двигатель. Замена масла и масляного фильтра»).

Разборка

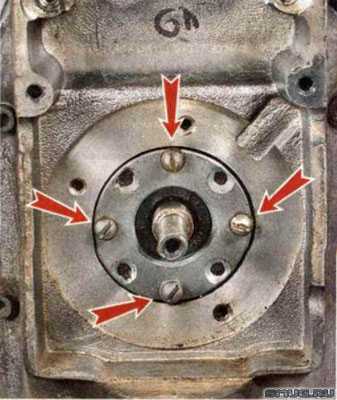

1. Шлицевой отверткой, при необходимости ударной, отворачиваем четыре винта крепления корпуса сальника распределительного вала. 2. Снимаем корпус сальника в сборе с сальником.

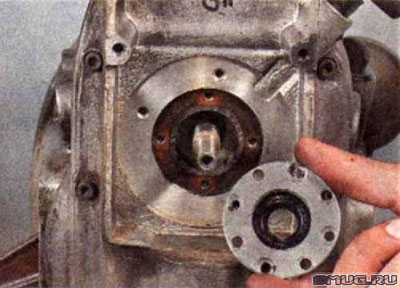

2. Снимаем корпус сальника в сборе с сальником. 3. Снимаем прокладку корпуса сальника.

3. Снимаем прокладку корпуса сальника.

Бумажную прокладку корпуса сальника распределительного вала легко повредить при снятии. Если прокладка имеет надрывы, расслоения или прочие механические повреждения, ее рекомендуется заменить

4. Если сальник распределительного вала изношен и течет, заменяем его. Для этого извлекаем сальник из корпуса и устанавливаем на его место новый.

При установке сальник должен быть обращен пружиной внутрь двигателя

На двигателях выпуска до 2005 г. вместо винтов с головками под внутренний шестигранник применялись винты с головкой под шлиц. Для отворачивания винтов такого типа рекомендуется воспользоваться ударной отверткой

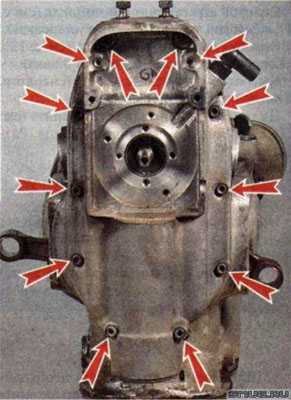

5. Шестигранным ключом на 5 мм отворачиваем десять болтов крепления передней крышки двигателя. На фото Цилиндро-поршневая группа двигателя снята. 6. Снимаем переднюю крышку двигателя.

6. Снимаем переднюю крышку двигателя. 7. Аккуратно снимаем прокладку передней крышки.

7. Аккуратно снимаем прокладку передней крышки.

Бумажную прокладку корпуса сальника распределительного вала легко повредить при снятии. Если прокладка имеет надрывы, расслоения или прочие механические повреждения, ее рекомендуется заменить

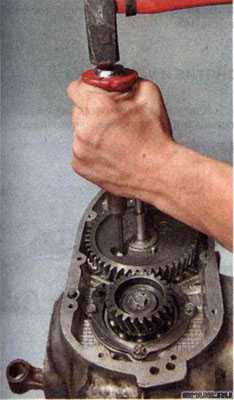

8. Вращая распределительный вал, совмещаем отверстия в его шестерне с винтами крепления прижимной пластины подшипника. 9. Ударной отверткой отворачиваем два винта крепления прижимной пластины подшипника распределительного вала.

9. Ударной отверткой отворачиваем два винта крепления прижимной пластины подшипника распределительного вала. 10. Проверяем и при необходимости устанавливаем толкатели клапанного механизма в максимально-возможное выдвинутое положение.

10. Проверяем и при необходимости устанавливаем толкатели клапанного механизма в максимально-возможное выдвинутое положение.

Завод-изготовитель предписывает выпрессовывать распределительный вал при помощи специального съемника, но, поскольку в условиях гаража или мастерской такой съемник изготовить сложно, предлагаем воспользоваться следующим способом. Важно производить операцию аккуратно, чтобы не повредить посадочную плоскость картера и шестерню распределительного вала!

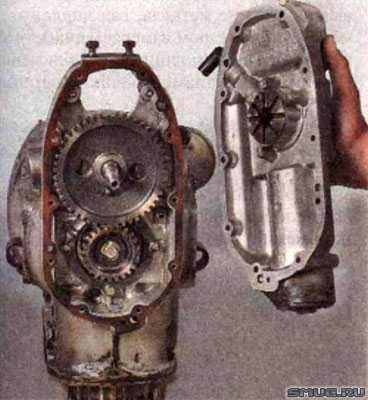

11. Двумя мощными отвертками или монтажными лопатками вырессовываем распределительный вал. 12. Извлекаем распределительный вал из картера двигателя в сборе с передним подшипником. шестерней и прижимной пластиной подшипника.

12. Извлекаем распределительный вал из картера двигателя в сборе с передним подшипником. шестерней и прижимной пластиной подшипника. 13. Осматриваем распределительный вал. Если на кулачках имеются задиры, износ, выкрашивание металла, вал подлежит замене. Микрометром измеряем диаметр задней шейки вала (подшипник скольжения).Номинальный диаметр шейки составляет 0.100 26+0.1000.055мм.Если износ задней шейки превышает 0,04 мм, распределительный вал подлежит замене.14. Ударной отверткой отворачиваем винты направляющих толкателей клапанного механизма.

13. Осматриваем распределительный вал. Если на кулачках имеются задиры, износ, выкрашивание металла, вал подлежит замене. Микрометром измеряем диаметр задней шейки вала (подшипник скольжения).Номинальный диаметр шейки составляет 0.100 26+0.1000.055мм.Если износ задней шейки превышает 0,04 мм, распределительный вал подлежит замене.14. Ударной отверткой отворачиваем винты направляющих толкателей клапанного механизма.

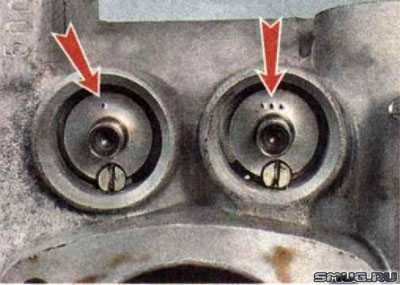

При снятии толкателей с направляющими, помечаем их, чтобы при установке не перепутать детали между собой и по месту в двигателе, так как они приработались друг к другу.В некоторых двигателях на переднем торце направляющих выбито разное количество точек. Ими можно воспользоваться как метками

15. Извлекаем направляющие в сборе с толкателями.

15. Извлекаем направляющие в сборе с толкателями. 16. Извлекаем толкатель из направляющей.

16. Извлекаем толкатель из направляющей. 17. Проверяем состояние толкателей и направляющих: толкатель должен перемешаться в направляющей свободно, без усилий и заеданий. На стержне не должно быть задиров и царапин. Торец толкателя, взаимодействующий с кулачком распределительного вала, не должен иметь выработки, задиров, царапин и прочих механических повреждений. Неглубокий, мало ощутимый пальцами рисунок в виде концентрических кругов на торцевой поверхности — нормальное явление,которое говорит о том, что толкатель работает правильно, вращаясь вокруг своей оси во время работы. На скользящей поверхности направляющей также не должно быть царапин, задиров и прочих механических повреждений. Толкатель, вставленный в направляющую, не должен иметь заметного поперечного люфта. Если хотя бы одно из указанных условий не соблюдается, пара «толкатель — направляющая» подлежит замене.18. Осматриваем шестерни распределительного и коленчатого валов: если на зубьях видны сколы, выщербины или другие механические повреждения, шестерни подлежат замене. Шестерни распределительного и коленчатого валов заменяются только парой. Не допускается замена шестерен поодиночке, по причине того что завод-изготовитель подбирает пары шестерен по шуму. Кроме того, пару шестерен необходимо подбирать в соответствии с группой картера для получения правильного зазора в зацеплении.

17. Проверяем состояние толкателей и направляющих: толкатель должен перемешаться в направляющей свободно, без усилий и заеданий. На стержне не должно быть задиров и царапин. Торец толкателя, взаимодействующий с кулачком распределительного вала, не должен иметь выработки, задиров, царапин и прочих механических повреждений. Неглубокий, мало ощутимый пальцами рисунок в виде концентрических кругов на торцевой поверхности — нормальное явление,которое говорит о том, что толкатель работает правильно, вращаясь вокруг своей оси во время работы. На скользящей поверхности направляющей также не должно быть царапин, задиров и прочих механических повреждений. Толкатель, вставленный в направляющую, не должен иметь заметного поперечного люфта. Если хотя бы одно из указанных условий не соблюдается, пара «толкатель — направляющая» подлежит замене.18. Осматриваем шестерни распределительного и коленчатого валов: если на зубьях видны сколы, выщербины или другие механические повреждения, шестерни подлежат замене. Шестерни распределительного и коленчатого валов заменяются только парой. Не допускается замена шестерен поодиночке, по причине того что завод-изготовитель подбирает пары шестерен по шуму. Кроме того, пару шестерен необходимо подбирать в соответствии с группой картера для получения правильного зазора в зацеплении.

| Группа картера | Маркировка комплекта шестерен |

| 0 | 13-18 |

| 1 | 12-17 |

| 2 | 11-16 |

| 3 | 10-15 |

| 4 | 9-14 |

| 5 | 8-13 |

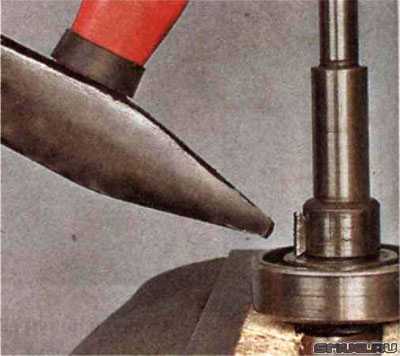

Группа картера выбивается на верхней поверхности картера справа от генератора. Индексы комплекта шестерен нанесены на торцевую поверхность шестерен электрографом.Если возникает необходимость замены шестерни, переднего подшипника распределительного вала или самого вала, разбираем распределительный вал.19. Снимаем шестерню с распределительного вала. Для этого зажимаем распределительный вал в тиски через деревянные проставки, чтобы не повредить рабочие поверхности кулачков. 20. Спрессовываем шестерню с вала при помощи двухзахватного съемника, установив между винтом съемника и торцом вала подходящую по размеру инструментальную головку, чтобы не повредить хвостовик распределительного вала.

20. Спрессовываем шестерню с вала при помощи двухзахватного съемника, установив между винтом съемника и торцом вала подходящую по размеру инструментальную головку, чтобы не повредить хвостовик распределительного вала. 21. Снимаем шестерню с вала.

21. Снимаем шестерню с вала. 22. Снимаем с вала упорную пластину подшипника.

22. Снимаем с вала упорную пластину подшипника. 23. Уперев отвертку в торец шпонки шестерни, легкими ударами молотка по отвертке выпрессовываем шпонку из гнезда.

23. Уперев отвертку в торец шпонки шестерни, легкими ударами молотка по отвертке выпрессовываем шпонку из гнезда. 24. Извлекаем шпонку.

24. Извлекаем шпонку. 25. Спрессовываем с вала подшипник, установив между болтом съемника и торцом вала подходящую по размеру инструментальную головку, чтобы не повредить хвостовик распределительного вала.

25. Спрессовываем с вала подшипник, установив между болтом съемника и торцом вала подходящую по размеру инструментальную головку, чтобы не повредить хвостовик распределительного вала. 26. Снимаем с вала подшипник.

26. Снимаем с вала подшипник.

Сборка

1. Устанавливаем новый подшипник на распределительный вал и оправкой, подходящей по диаметру к внутреннему кольцу подшипника, легкими ударами молотка напрессовываем подшипник на распределительный вал.

Перед напрессовкой подшипника рекомендуется разогреть его техническим феном до 80—100 °С и смазать моторным маслом внутреннее кольцо подшипника и шейку вала

2. Устанавливаем шпонку в паз нала. Если шпонка входит в паз с натягом, допускается осадить ее на место легкими ударами молотка через выколотку из мягкого металла.

Упорная пластина подшипника вала должна быть установлена так, чтобы проточки под потайные головки болтов были обращены в сторону шестерни

3. Надеваем на вал упорную пластину подшипника.

Перед напрессовкой шестерни рекомендуется разогреть ее техническим феном до 80-100 С и смазать моторным маслом шейку вала

4. Устанавливаем на распределительный вал шестерню, совмещаем паз в шестерне со шпонкой и через подходящую по диаметру оправку или инструментальную головку напрессовываем шестерню на вал.

4. Устанавливаем на распределительный вал шестерню, совмещаем паз в шестерне со шпонкой и через подходящую по диаметру оправку или инструментальную головку напрессовываем шестерню на вал. 5. Устанавливаем в паз переднего хвостовика коленчатого вала шпонку. Допускается осадить ее в гнездо легкими ударами молотка.

5. Устанавливаем в паз переднего хвостовика коленчатого вала шпонку. Допускается осадить ее в гнездо легкими ударами молотка. 6. Устанавливаем шестерню на коленчатый вал, совместив паз на шестерне со шпонкой.

6. Устанавливаем шестерню на коленчатый вал, совместив паз на шестерне со шпонкой. 7. Через подходящую по диаметру оправку или инструментальную головку, молотком напрессовываем шестерню на хвостовик вала. Важно ориентировать шестерню на валу без перекосов, так как можно повредить посадочные поверхности вала и шестерни.

7. Через подходящую по диаметру оправку или инструментальную головку, молотком напрессовываем шестерню на хвостовик вала. Важно ориентировать шестерню на валу без перекосов, так как можно повредить посадочные поверхности вала и шестерни. 8. Ориентируем прижимную шайбу шестерни коленчатого пала пазом к шпонке и устанавливаем ее на место.

8. Ориентируем прижимную шайбу шестерни коленчатого пала пазом к шпонке и устанавливаем ее на место. 9. Предварительно выпрямив стопорную шайбу, устанавливаем ее на место так, чтобы ус шайбы вошел в отверстие прижимной шестерни.

9. Предварительно выпрямив стопорную шайбу, устанавливаем ее на место так, чтобы ус шайбы вошел в отверстие прижимной шестерни. 10. Заворачиваем и затягиваем болт крепления шестерни коленчатого вала моментом 13—16 Н-м.11. Стальной выколоткой и молотком загибаем один из краев стопорной шайбы по грани головки болта.

10. Заворачиваем и затягиваем болт крепления шестерни коленчатого вала моментом 13—16 Н-м.11. Стальной выколоткой и молотком загибаем один из краев стопорной шайбы по грани головки болта.

При установке распределительного вала необходимо совместить риски, нанесенные на боковые поверхности шестерен распределительного и коленчатого валов. При несовпадении рисок на шестернях фазы газораспределения не будут выставлены верно, и двигатель работать не будет

12. Смазав моторным маслом скользящую плоскость заднего подшипника распределительного вала, устанавливаем его в картер двигателя. Допускается осадить вал на место легкими ударами молотка через подходящую по размеру оправку или инструментальную головку.

12. Смазав моторным маслом скользящую плоскость заднего подшипника распределительного вала, устанавливаем его в картер двигателя. Допускается осадить вал на место легкими ударами молотка через подходящую по размеру оправку или инструментальную головку. 13. Через отверстия в шестерне распределительного вала совмещаем отверстия в упорной пластине подшипника и в картере двигателя.

13. Через отверстия в шестерне распределительного вала совмещаем отверстия в упорной пластине подшипника и в картере двигателя. 14. Заворачиваем и затягиваем винты упорной пластины подшипника. Допускается использование ударной отвертки для окончательной затяжки винтов.

14. Заворачиваем и затягиваем винты упорной пластины подшипника. Допускается использование ударной отвертки для окончательной затяжки винтов. 15. Раскерниваем винты упорной пластины.

15. Раскерниваем винты упорной пластины. 16. Пользуясь метками, сделанными при разборке, устанавливаем на свои места направляющие толкателей в сборе с толкателями, заворачиваем винты толкателей и раскерниваем их.

16. Пользуясь метками, сделанными при разборке, устанавливаем на свои места направляющие толкателей в сборе с толкателями, заворачиваем винты толкателей и раскерниваем их.

Перед тем как установить новую прокладку передней крышки двигателя, смазываем ее с обеих сторон тонким слоем моторного масла

17. Устанавливаем прокладку передней крышки двигателя.18. Устанавливаем крышку двигателя, предварительно совместив паз на сапуне со штифтом на шестерне распределительного вала. 19. Заворачиваем десять болтов передней крышки двигателя до упора, не затягивая их.20. Равномерно затягиваем винты передней крышки двигателя в несколько проходов в последовательности, указанной на этом фото.

19. Заворачиваем десять болтов передней крышки двигателя до упора, не затягивая их.20. Равномерно затягиваем винты передней крышки двигателя в несколько проходов в последовательности, указанной на этом фото.

Перед тем как установить новую прокладку передней крышки двигателя, смазываем ее с обеих сторон тонким слоем моторного масла

21. Устанавливаем на место прокладку корпуса сальника распределительного вала.22. Устанавливаем на место корпус сальника в сборе с сальником распределительного вала, предварительно смазав рабочую кромку сальника моторным маслом. Важно надеть сальник на вал аккуратно, чтобы не повредить и не подвернуть рабочую кромку сальника!23. Заворачиваем и затягиваем в последовательности «крест-накрест» винты корпуса сальника.24. Несколько раз проворачиваем коленчатый вал, чтобы убедиться, что все детали установлены правильно. Валы должны вращаться свободно, без заеданий посторонних шумов.

www.smug.ru

шестерни грм мотоцикла урал

Устраняем причины звона шестерен ГРМ. В первую очередь звенеть могут не сами шестерни, а внутренности гусят...

Видео не о фазах ГРМ!Оно о проверке соответствия нового коленвала,НОРМАЛЬНОМУ распредвалу(рабочему уже)по...

ссылка на мастера https://ok.ru/profile/567448947594 Шестерни ГРМ для оппозитных моторов.

Показываю где смотреть группу картера и какие размерные группы шестерен ГРМ герцог подходят к тому или...

Я ВКонтакте: https://vk.com/o_p_o_z_i_t Группа ВКонтакте: https://vk.com/moto_times ЗАКАЗЫ НА РЕМОНТ ДВС ПО НОМЕРУ: 89536137208, 89996020131 ...

Замена втулки распредвала - https://youtu.be/XA_9JJ1rpWg Сегодня установил распредвал. В моторе зарождается жизнь) Пока...

Група Вконтакте http://vk.com/club8908254.

Сборка продолжается сегодня установил шестерни ГРМ а так же толкатели. Ещё на один шаг мы стали ближе к...

Мы в контакте: https://vk.com/1evsha Мы в скайпе: Левша Левша-45 Желающим помочь: WMZ Z636418271838 WMR R145311393952 WMU ...

Китайские шестерни грм...

Зазор в новых шестернях ГРМ Мотоцикла Урал 0,5мм!

Вечером очередного буднего дня я, как обычно, направился в свою мастерскую. В этот раз для того, чтобы снять...

вот так шумит шестерня генератора.

Обкатка прошла успешно. Выявлена куча косяков. Продолжаем работу над Уралом. Я в контакте: https://vk.com/graber80.

Сегодня я запланировал установить распредвал в картер Урала, а также поставлю шестеренки ГРМ на своё место....

по котову зазор между зубьев шестерён должен быть не более 0,3мм Перекрытие шестерен должно составлять не...

после ремонта в давние-давние времена, двигатель работал крайне неохотно. Появились подозрения на ошибочну...

Рекомендую менять все шестерни сразу.

А также важное про установку шестерни ГРМ на коленвал.

Устанавливаю крышку ГРМ на двигатель мотоцикла Урал и предлагаю идею по доработке сапуна.

Этот ролик создан как исправленная копия выложенного ранее ролика "На приеме Урал красавец" https://www.youtube.com/watc...

Група Вконтакте http://vk.com/club8908254.

Engine Repair Motorcycle M-72, K-750, Dnepr-12 ,Ural-Molotov,BMW Replika , MW-750 Reparatur Motorrad-Motor M-72, K-750, Dnepr-12, Ural-Molotov, BMW ...

Одевайте наушники и почувствуйте разницу)Ролик короткий,клапана цокотят,но среди всей этой какофонии звук...

Первым делом я снял крышку скрывающую кулачковое зажигание мотоцикла Урал. Механическое зажигание это,...

Заказать с доставкой на сайте:https://motovelocart.com.ua или по телефону (093) 867-90-32 (096) 851-25-25 (099) 100-51-99 Выбрать...

Как снималась шестеня ГРМ с коленвала.

Установка распредвала и шестерен грм и проблема с втулкой распредвала Урал.

Во время движения мотоцикла, а именно при сбросе ручки газа и движения накатом на скорости, появляется гул...

Шестерни ГРМ (компл) УРАЛ JING, Артикул: G-2363, обзор, замеры. Больше информации и текущую цену по товару смотр...

how to install sexlab with nmm my summer car warning triangle retropie ds emulator mekanism v9 pcsx2 best settings 1.4.0 stardew valley mermaid amulet we're the millers bloopers ??? ????? ????? whale lords map how to catch uxie in oras

debojj.net

Ремонт ГРМ мотоцикла ДНЕПР | OPPOZIT.RU | мотоциклы Урал, Днепр, BMW

Обычно потребность в ремонте газораспределительного механизма возникает, когда заметно снижается компрессия в цилиндрах двигателя из-за потери герметичности клапанов. Признаки этой неисправности: падение мощности, затрудненный пуск двигателя, повышенный расход бензина, сильный шум в верхней части картера двигателя (в месте расположения толкателей), и в головках цилиндров.

Для ремонта необходимо снять головки и определить состояние деталей механизма газораспределения.

Штанга толкателя у двигателя типа МТ изготовлена из алюминиевого сплава В95Т, ее наконечники — из стали 45, сфера обработана термически до твердости HRC 56—62. Прямолинейность стержней штанг проверяют на плите или стекле. Щуп толщиной 0,2 мм не должен проходить между стержнем штанги и плитой. При необходимости штангу правят легкими ударами молотка через подкладку из мягкого металла.

Износы на сферической поверхности наконечников штанг можно вывести шлифованием, а проконтролировать — радиусным шаблоном (R=З.б мм).

Толкатели для двигателей МТ и К750М отлиты из специального чугуна и имеют на торце отбеленный слой глубиной до 12 мм с твердостью HRC 50—60. Если на торцах толкателей появились задиры: износ или выкрошены поверхности, их заменяют новыми, чтобы предотвратить износ кулачков распределительного вала.

Незначительную выработку на торце можно устранить шлифованием. Чистота обработки — не ниже восьмого класса. Если на хорошо приработанном торце заметны только точечные следы выкрашивания, толкатель можно не менять.

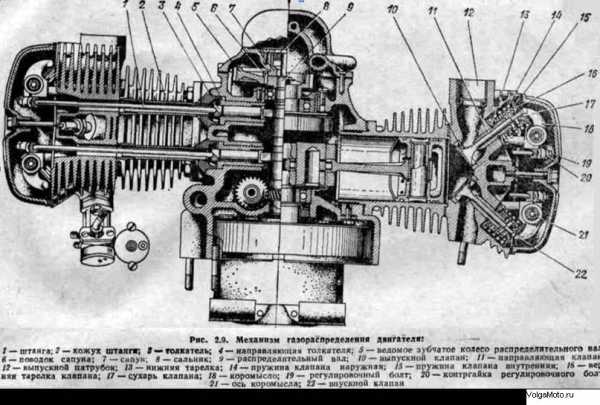

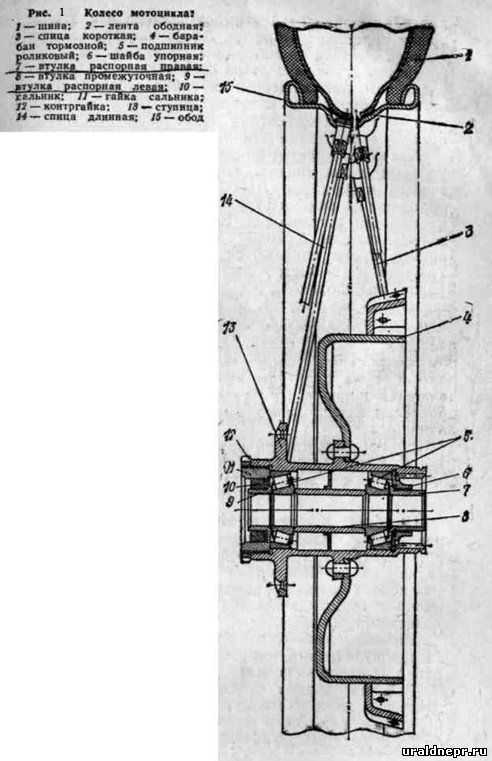

Толкатели двигателя МТ, имеющие износ сферической поверхности, надо заменить. Когда обнаружен износ цилиндрической части, измеряют диаметр направляющего отверстия в картере и диаметр толкателя. Если разность диаметров, то есть зазор между этими деталями, превышает 0,15 мм, ставят новый толкатель, чтобы обеспечить в этом сопряжении зазор 0.020—0.070 мм. В случае, когда замена не дает требуемого результата (из-за большого износа стенок отверстия под толкатель), у двигателя МТ устанавливают ремонтную втулку, а у К750М заменяют направляющую втулку. Для этого отверстие под толкатель в картере двигателя МТ (рис. 1) растачивают: диаметр 20 мм — до 25 мм. а диаметр 22 мм — до 27,5 мм. Затем запрессовывают в него втулку (рис. 2). которую можно изготовить из алюминиевого сплава Д1Т, В95Т или АЛ-5.

После запрессовки втулку растачивают до диаметра 20+0.023мм под новый толкатель. Чистота обработки должна быть не ниже шестого класса. Допускается и такой вариант ремонта с использованием старых толкателей. Их шлифуют до диаметра 19,8 мм, а новые втулки растачивают до 19,8 мм.

Кроме того, втулку толкателя можно установить не с натягом, а по скользящей посадке. В этом случае ее изготовляют с окончательными размерами: наружный диаметр 25 внутренний 20 (под новый толкатель). После установки в картер втулку фиксируют винтом или стопорным кольцом.

Распределительный вал изготовлен из стали 45. Рабочие поверхности кулачков обработаны термически токами высокой частоты до твердости HRC 54—62.

После того как будут сняты толкатели, надо тщательно осмотреть кулачки. В большинстве случаев при износе рабочих торцев толкателей изнашиваются и они. Если на кулачках есть выработка, задиры или выкрошившиеся участки. — распределительный вал следует заменить. В качестве временной меры его можно «восстановить» в домашних условиях, если износ вершины кулачка меньше миллиметра. Кулачки шлифуют брусками и полируют шкуркой, стараясь сохранить профиль. Разумеется, мощностные показатели с таким валом будут ниже.

Головку цилиндра перед осмотром тщательно моют и удаляют нагар из камеры сгорания металлической щеткой. Для осмотра клапанов, их пружин, направляющих, седел (рис. 3) и проведения необходимых замеров с целью определить износы клапаны следует снять. Во избежание травм при этом лучше пользоваться специальным приспособлением, позволяющим постепенно сжимать и отпускать пружины (например, показанным в журнале «За рулем» № 10 за 1983 год). Клапаны надо пометить, чтобы при установке не перепутать их местами. Все снятые и оставшиеся в головке детали очищают от нагара и лаковых отложений, моют и осматривают.

Впускные и выпускные клапаны двигателя МТ различаются размерами и материалом. Впускной клапан имеет головку диаметром 40 мм, отштампован из стали 40Х9С2, твердость НВ 255—302. У выпускного — диаметр головки 37 мм, отштампован он из жаропрочной стали ЭПЗОЗ, твердость HRC 30—35. Длина обоих клапанов 92,3 мм.

В двигателе К750М впускные и выпускные клапаны одинаковы. Они отштампованы из стали 40Х9С2. диаметр головки 38 мм, торцы обработаны термически до твердости HRC 48—54, длина — 137 мм.

Седла клапанов (впускных и выпускных) у двигателя МТ изготовлены из бронзы АЖН-10-4-4Л. а направляющие втулки — из бронзы Бр ОФ 6.5—0.15. Если рабочие фаски на клапанах и седлах имеют незначительный износ, неглубокие раковины, а коническая форма сохранилась. достаточно только притереть клапаны. Когда же рабочие фаски приобрели ступенчатую форму или поражены глубокими раковинами, а сопрягаемые с ними фаски седел закруглились, эти поверхности надо восстановить.

Седла обрабатывают посредством конических шарошек, имеющих угол 45°. 75° и 15°, согласно рис. 4. Сначала шарошкой с углом 45° снимают металл с поверхности рабочей фаски, затем срезают верхний пояс гнезда с углом 75°, потом шарошкой с углом 15° снимают фаску в нижней части гнезда. Ширина рабочей фаски должна находиться в пределах 1—1.5 мм.

Рабочую фаску клапана протачивают или шлифуют под углом 45° к оси стержня клапана. Снимать надо минимальный слой металла, лишь для получения гладкой поверхности. Толщина цилиндрической части головки клапана после обработки должна быть не меньше 0,5 мм. В противном случае клапан надо заменить. Биение рабочей фаски относительно стержня клапана не должно превышать 0.03 мм.

После обработки клапана и седла притирают фаски при помощи ручной дрели, коловорота или отрезка бензошланга, надетого на стержень клапана. Перед притиркой под головку клапана устанавливают слабую пружину, обеспечивающую подъем его от седла на 3—6 мм. На фаску головки наносят тонкий слой притирочной пасты из карборундового или наждачного порошка, смешанного с моторным маслом и керосином. Клапан попеременно вращают в обе стороны таким образом, чтобы поворот в одну сторону был примерно вдвое больше, чем в другую, то есть чтобы клапан постепенно поворачивался в одном направлении. В момент изменения направления клапан надо отжимать от седла. Когда исчезнут раковины или следы механической обработки, переходят на пасту из более мелкого порошка и обрабатывают поверхность, пока она не станет на рабочих фасках однотонной матовой. После этого полируют фаску при помощи масла, разбавленного керосином.

Для проверки качества притирки на рабочие фаски седла и клапана наносят мягким графитовым карандашом несколько поперечных черточек и поворачивают клапан с легким нажимом на небольшой угол. Если все черточки стерлись — клапан притерт хорошо. Поясок должен располагаться по середине фаски клапана и иметь ширину не более 1.5 мм. После притирки надо тщательно промыть детали до полного удаления продуктов обработки.

Герметичность клапана проверяют заливкой керосина в канал головки. В течение одной минуты он не должен просачиваться между седлом и клапаном наружу.

Если седло клапана у двигателя МТ имеет большую выработку или другие не выводимые шарошкой изъяны, его заменяют. Для удаления в седле нарезают резьбу, нагревают головку примерно до 200° С и специальным резьбовым съемником выпрессовывают деталь из гнезда (рис. 5). Когда нет приспособления, седло клапана можно вырезать зенкером. Размеры заготовки для нового седла приведены на рис. 6. При изготовлении наружный его диаметр определяют по гнезду в головке с условием, что будет обеспечен натяг 0.2—0.3 мм.

Головку нагревают и посредством оправки запрессовывают седло. Затем обрабатывают в соответствии с направляющей втулкой клапана рабочие фаски на седле, как объяснено ранее, до размеров. указанных на рис. 7. Биение фаски седла относительно оси отверстия направляющей втулки не должно превышать 0.05 мм.Чтобы проверить состояние стержней клапанов и направляющих втулок, измеряют диаметры в трех поясах по двум взаимно перпендикулярным плоскостям. Диаметр стержня нового клапана двигателя МТ равен 8 , а втулки — 8 мм; К750М — соответственно 9 и 9 мм.

Если зазор между стержнем клапана и отверстием направляющей втулки превышает 0,25 мм, необходимо заменить клапан. Не поможет — замените и направляющую втулку. В двигателе МТ изношенную втулку удаляют при помощи оправки. Нагревают головку до температуры +150—200° С и запрессовывают новую направляющую втулку (размеры ее приведены на рис. 8).

При изготовлении втулки наружный диаметр определяют с таким расчетом, чтобы обеспечить натяг 0.018—0,080 мм. После установки направляющих втулок их отверстия развертывают до диаметра 8 +0,022 мм. Если используют старые клапаны, их стержни рекомендуется прошлифовать до диаметра 7,8 , а втулки изготовить с внутренним диаметром 7,8 +0,022 мм.

После замены направляющей втулки проверяют концентричность фаски у седла относительно оси втулки и в случае необходимости дорабатывают гнезда шарошками или притиром. Перед сборкой на стержни клапанов целесообразно нанести графитовую смазку.

У двигателя К750М направляющую клапана, если она изношена, обрабатывают разверткой под клапан с утолщенным стержнем, чтобы обеспечить зазор 0,05— 0.10. Размеры клапана приведены на рис. 9. Длина закаленной части стержня от торца А 8—4 мм. Поверхность А полировать.

Наконечники клапанов у мотора МТ изготовлены из стали ШХ15 и обработаны термически до твердости HRС 58-63. Они защищают от износа торцы клапанов. Если заметен износ в месте контакта наконечника с носком коромысла или с торцем клапана, наконечник заменяют или наплавляют торцы клапанов сплавом «сормайт» № 1 на высоту 1 мм.

Пружины клапанов двигателя МТ изготовлены из стальной проволоки 68А. Их проверяют па упругость и на отсутствие трещин. Усилие, необходимое для сжатия наружной пружины до длины 34 мм, должно составлять 14.8—17.2 кгс, а до длины 25.8 мм — 30.3—35 кгс; чтобы сжать внутреннюю пружину до 30.5 мм, необходимо усилие 9.85— 11.4 кгс. до 22 мм — 21.15—25.85 кгс. При полностью открытом клапане суммарное усилие пружин составляет 51,8— 60,85 кгс. Если упругость пружин меньше, их заменяют.

У двигателя К750М усилие сжатия пружин до длины 37—39 мм должно составлять 39,5—44,5 кгс.

Коромысло клапана МТ отлито из стали 45 (носок обработан термически ТВЧ до твердости HRC 52—60), а его втулка — из бронзовой ленты Бр. ОЦС-4-4-2.5 ПТ 1.5. Ось коромысла (втулка) — из стали 45. Твердость HRC 52—80.

Коромысло клапана может иметь износ отверстия во втулке и износ сферической поверхности носка. Если зазор между втулкой коромысла и осью превышает 0.12 мм, втулку заменяют. Новую втулку после запрессовки обрабатывают до размера, обеспечивающего зазор 0.02—0.06 мм.Выработку на сферической поверхности носка коромысла можно устранить шлифованием по шаблону R10 мм.

У двигателя МТ между головкой цилиндра и нижней тарелкой клапанных пружин стоит шайба из фрикционного материала НСФ-4. При ее поломке или износе обязательно надо установить новую. Ее можно изготовить из текстолита или фрикционного диска сцепления (размеры шайбы: наружный диаметр 35. внутренний — 15.5. толщина 2.5 мм). Пружины нельзя устанавливать без прокладки. так как при этом усилие их резко уменьшается, и во время работы двигателя на высоких оборотах возможна встреча поршня с головкой клапана.

Привод распределительного вала. Шестерня коленчатого вала изготовлена из стали 35. шестерня распределительного вала — из серого чугуна. Боковой зазор в паре шестерен, замеренный щупом и трех-четырех равномерно расположенных по окружности точках, должен быть в пределах 0,03-0.08 мм. Если он превышает 0.2 мм, можно заменить одну какую либо шестерню, но лучше обе, чтобы снизить их шумность. Особое внимание надо обратить на состояние штифта в приводе сапуна. Он должен плотно сидеть в своем гнезде. Заусенцы и забоины на зубьях шестерен необходимо тщательно зачистить напильником.

При снятии шестерен с валов следует пользоваться съемником. Перед запрессовкой шестерни на распределительный вал ее нагревают до температуры +150° С. Натяг должен составлять 0.016-0.062 мм. Малая шестерня сопрягается с шейкой коленчатого вала с зазором не более 0.020 мм или натягом не более 0.017 мм. При установке шестерен газораспределения важно соблюсти совпадение меток, нанесенных на их торцах.

oppozit.ru

| Механизм газораспределения служит для своевременного впуска горючей смеси в цилиндры двигателя и выпуска из них отработавших газов в со-ответствии с диаграммой газораспределения. Диаграмма газораспределения показывает про-должительность процессов рабочего цикла двигателя (впуск, сжатие, рабочий ход, выпуск) в зависимости от угла поворота коленчатого вала. Рабочий цикл двигателя — это совокупность про-цессов, периодически повторяющихся в определенной последовательности. Работа механизма газораспреде-ления должна быть согласована с работой кривошипно-шатунного механизма. Если механизм газораспре-деления собрать произвольно, то детали двигателя будут вращаться, клапаны будут открываться и за-крываться, но двигатель работать не будет, так как впуск смеси и выпуск отработавших газов не будут согласованы с движением поршней в цилиндрах. Устройство механизма газораспределения показано на рис. 2.9.

От коленчатого вала через зубчатые колеса получает вращение распределительный (или кулачковый) вал, в результате чего его кулачки в определенной последовательности воздействуют на толкатели, кото-рые перемещают штанги. Штанги поворачивают двуплечие рычаги — коромысла, а те, преодолевая усилие пружин, открывают клапаны. При дальнейшем вращении распределительного вала кулачки перестают давить на толкатели, усилия на кла-паны от толкателей не передаются, и под действием пружин клапаны закры-ваются. Одновременно с закрытием кла-панов под действием пружин занимают исходное положение и остальные детали: коромысла, штанги, толкатели. Ряд деталей механизма газораспреде-ления, в частности клапаны, совершают возвратно-поступательное движение со значительными ускорениями. При этом в механизме газораспределения возни-кают довольно большие силы инерции. При частоте вращения двигателя более 6500 мин-¹ силы инерции могут быть настолько велики, что вызовут нарушение кинематической связи звеньев механизма между и кулачком и клапаном, изменение закона движения клапана от определенного профилем кулачка и, как следствие, соударение клапанов. В ре-зультате повреждаются оба клапана и нередко поршень, цилиндр и головка цилиндра. Поэтому в процессе эксплуатации важно не превышать установленные для двигателя максимальные частоты вращения. Так как тахометра на мотоциклах ИМЗ нет, о частоте вращения коленча-того вала можно судить по показаниям спидометра. Частоте вращения 5000 мин-¹ будут приблизительно соответствовать скорости: на 1-й передаче — 36 км/ч, на 2-й передаче — 57 км/ч, на 3 передаче 76 км/ч, на 4-й передаче— 100 (км/ч). При этом следует учесть, что неточность в эти соотношения вносит несоот-ветствие давления шин, погрешности показаний спидометра и ряд других факторов. Для согласованного движения поршней и клапа-нов зубчатые колеса привода распределительного вала устанавливают по меткам, которые наносят на их торцы. При переборке механизма газораспределения мотоцикла Урал на это надо обратить внимание. Для уменьшения шума и динамических нагрузок на привод механизма газораспределения в процессе работы двигателя зубчатые колеса выполнены косозубыми. Для обеспечения оптимального зазора в за-цеплении зубчатые колеса делят попарно на группы. При замене их надо подбирать в соответствии с груп-пой картера, которая назначается в зависимости от межосевого расстояния отверстий привода газораспределения.

Индекс комплекта зубчатых колес наносится электрографом на их торцы, а группа картера выбивается в районе генератора справа (рис. 2.10, 2.11). При правильном подборе зубчатых колес на новом двигателе боковой зазор должен быть в пределах 0.01—0.12 мм (рис. 2.12), а у изношенного двигателя не должен превышать 0,3 мм. На всех моделях двигателей вплоть доМ67-З6 применялись плоские толкатели. На последней моделиИМЗ-8.103 внедрены вращающиеся толкатели, которые более долговечны, не требуют частой регули-ровки зазоров в механизме газораспределения. Вра-щающиеся толкатели можно устанавливать на двигатели предыдущих моделей, но только в комплекте, с соответствующим распределительным валом.{jcomments on} |

petroel.ru

| , Механизм газораспределения мотоцикла УралМеханизм газораспределения служит для своевременного впуска горючей смеси в цилиндры двигателя и выпуска из них отработавших газов в соответствии с диаграммой газораспределения. Диаграмма газораспределения показывает продолжительность процессов рабочего цикла двигателя (впуск, сжатие, рабочий ход, выпуск) в зависимости от угла поворота коленчатого вала. Рабочий цикл двигателя — это совокупность процессов, периодически повторяющихся в определенной последовательности. Работа механизма газораспределения должна быть согласована с работой кривошипно-шатунного механизма. Если механизм газораспределения собрать произвольно, то детали двигателя будут вращаться, клапаны будут открываться и закрываться, но двигатель работать не будет, так как впуск смеси и выпуск отработавших газов не будут согласованы с движением поршней в цилиндрах. Устройство механизма газораспределения показано на рис. 2.9.

От коленчатого вала через зубчатые колеса получает вращение распределительный (или кулачковый) вал, в результате чего его кулачки в определенной последовательности воздействуют на толкатели, которые перемещают штанги. Штанги поворачивают двуплечие рычаги — коромысла, а те, преодолевая усилие пружин, открывают клапаны. При дальнейшем вращении распределительного вала кулачки перестают давить на толкатели, усилия на клапаны от толкателей не передаются, и под действием пружин клапаны закрываются. Одновременно с закрытием клапанов под действием пружин занимают исходное положение и остальные детали: коромысла, штанги, толкатели. Ряд деталей механизма газораспределения, в частности клапаны, совершают возвратно-поступательное движение со значительными ускорениями. При этом в механизме газораспределения возникают довольно большие силы инерции. При частоте вращения двигателя более 6500 мин-¹ силы инерции могут быть настолько велики, что вызовут нарушение кинематической связи звеньев механизма между и кулачком и клапаном, изменение закона движения клапана от определенного профилем кулачка и, как следствие, соударение клапанов. В результате повреждаются оба клапана и нередко поршень, цилиндр и головка цилиндра. Поэтому в процессе эксплуатации важно не превышать установленные для двигателя максимальные частоты вращения. Так как тахометра на мотоциклах ИМЗ нет, о частоте вращения коленчатого вала можно судить по показаниям спидометра. Частоте вращения 5000 мин-¹ будут приблизительно соответствовать скорости: на 1-й передаче — 36 км/ч, на 2-й передаче — 57 км/ч, на 3 передаче 76 км/ч, на 4-й передаче— 100 (км/ч). При этом следует учесть, что неточность в эти соотношения вносит несоответствие давления шин, погрешности показаний спидометра и ряд других факторов. Для согласованного движения поршней и клапанов зубчатые колеса привода распределительного вала устанавливают по меткам, которые наносят на их торцы. При переборке механизма газораспределения мотоцикла Урал на это надо обратить внимание. Для уменьшения шума и динамических нагрузок на привод механизма газораспределения в процессе работы двигателя зубчатые колеса выполнены косозубыми. Для обеспечения оптимального зазора в зацеплении зубчатые колеса делят попарно на группы. При замене их надо подбирать в соответствии с группой картера, которая назначается в зависимости от межосевого расстояния отверстий привода газораспределения.

Индекс комплекта зубчатых колес наносится электрографом на их торцы, а группа картера выбивается в районе генератора справа (рис. 2.10, 2.11). При правильном подборе зубчатых колес на новом двигателе боковой зазор должен быть в пределах 0.01—0.12 мм (рис. 2.12), а у изношенного двигателя не должен превышать 0,3 мм. На всех моделях двигателей вплоть до М67-З6 применялись плоские толкатели. На последней моделиИМЗ-8.103 внедрены вращающиеся толкатели, которые более долговечны, не требуют частой регулировки зазоров в механизме газораспределения. Вращающиеся толкатели можно устанавливать на двигатели предыдущих моделей, но только в комплекте, с соответствующим распределительным валом.{jcomments on} ,,,,

|

volgamoto.ru

Фазы грм мотоцикл Урал Видео

4 г. назад

после ремонта в давние-давние времена, двигатель работал крайне неохотно. Появились подозрения на ошибочну...

2 г. назад

Этот ролик создан как исправленная копия выложенного ранее ролика "На приеме Урал красавец" https://www.youtube.com/watc...

2 г. назад

Замена втулки распредвала - https://youtu.be/XA_9JJ1rpWg Сегодня установил распредвал. В моторе зарождается жизнь) Пока...

2 г. назад

Первая часть https://www.youtube.com/watch?v=C4gX2LfLndI.

11 мес. назад

Видео не о фазах ГРМ!Оно о проверке соответствия нового коленвала,НОРМАЛЬНОМУ распредвалу(рабочему уже)по...

6 мес. назад

Устраняем причины звона шестерен ГРМ. В первую очередь звенеть могут не сами шестерни, а внутренности гусят...

3 г. назад

Наглядное пособие по выставлению зажигания на мотоциклах Урал и Днепр (МТ), без лампочки - в полевых условиях.

1 г. назад

ссылка на мастера https://ok.ru/profile/567448947594 Шестерни ГРМ для оппозитных моторов.

11 мес. назад

Метки зажигания.

10 мес. назад

Показываю где смотреть группу картера и какие размерные группы шестерен ГРМ герцог подходят к тому или...

1 г. назад

Ставьте лайки и подписывайте на мой канал.

9 мес. назад

Мы в контакте: https://vk.com/1evsha Мы в скайпе: Левша Левша-45 Желающим помочь: WMZ Z636418271838 WMR R145311393952 WMU ...

10 мес. назад

Сборка продолжается сегодня установил шестерни ГРМ а так же толкатели. Ещё на один шаг мы стали ближе к...

1 г. назад

Первым делом я снял крышку скрывающую кулачковое зажигание мотоцикла Урал. Механическое зажигание это,...

2 г. назад

Я ВКонтакте: https://vk.com/o_p_o_z_i_t Группа ВКонтакте: https://vk.com/moto_times ЗАКАЗЫ НА РЕМОНТ ДВС ПО НОМЕРУ: 89536137208, 89996020131 ...

2 г. назад

Установка фаз ГРМ на мотоцикле Урал. на 12:49 оговорка про двухтактные двигатели, имелось ввиду двухцилиндров...

videohot.ru