ГОСТ 12.4.128-83 Система стандартов безопасности труда (ССБТ). Каски защитные. Общие технические условия (с Изменениями N 1, 2, 3). Гост шлем

Шлем летний хлопчатобумажный. Технические условия

ГОСТ 22021-76 С. 3

2 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

| 2.1а. Шлемы должны быть изготовлены в соответствии с требованиями настоящего стандарта, по образцам и технической документации, утвержденным в установленном порядке. (Введен дополнительно, Изм. № 1). 2.1. Материалы 2.1.1. Шлемы должны изготовляться из материалов, указанных в табл. 3. Та бл и и а 3 | |||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| Примечание. По соглашению с потребителем допускается применять другие материалы по качеству не ниже указанных в табл. 3. (Измененная редакция, Изм. № 2). |

2.2. В н е ui н и й в и д

2.2.1. Шлем состоит из двух боковых частей, двух задних и средней части, соединяющей боковые и задние части шлема.

2.2.2. Шлем изготовляют на подкладке, с прокладкой в наушниках, на правую сторону шлема настрачивают хлястик со шлевкой, на левую сторону — петлю с полукруглыми кольцами. По швам и краю шлема прокладывают отделочную строчку.

(Измененная редакция, Изм. № 1).

2.3. Основные требования к изготовлению

2.3.1. (Исключен, Изм. Ss 1).

2.3.2. Определение сортности готовых шлемов — по ГОСТ 11259.

2.3.3. Частота стежков должна быть 3—4 стежка в 1 см длины строчки. Концы строчек должны быть закреплены обратной строчкой на длине шва 0,7—1 см.

2.3.4. Детали шлема выкраивают подлине в направлении нити основы ткани. Отклонение от нити основы не должно превышать 2 %.

2.3.5. Детали шлема верха и подкладки должны быть соединены стачным швом шириной 0,5 — 0,6 см. Настрачивание производят по средней и боковым задним частям швом шириной 0,2 — 0,25 см.

2.3.6. По лицевому вырезу, нижнему краю шлема, хлястику, петле для колец и шлевке должна быть проложена отделочная строчка на расстоянии 0,2 см от края.

2.3.5. 2.3.6. (Измененная редакция, Изм. № 1).

2.3.7. Наушники из ватина должны быть расположены посередине бокового шва па расстоянии 2 см от нижнего среза подкладки и притачены на расстоянии 1 см от среза наушника. Между наушником из ватина и подкладкой должна быть проложена вата — 25 г на одно изделие.

2.3.8. На правой боковой части шлема посередине подбородного участка, между вытачками, должна быть настрочена шлевка на расстоянии 0,2 см от концов.

2.3.9. На правой боковой части шлема должен быть настрочен хлястик двумя параллельными строчками: первая строчка проходит па расстоянии 4 см от угла и кругом по краю этого участка на расстоянии 0,2 см от края, вторая — на расстоянии 0,6—0.8 см от первой.

2.3.8. 2.3.9. (Измененная редакция. Изм. № 1).

2.3.10. Петля должна быть настрочена двумя параллельными строчками: двойной строчкой на расстоянии 2,5 см от угла и кругом по краю этого участка на расстоянии 0,2 см от края, вторая на расстоянии 0,6—0,8 см от первой.

standartgost.ru

ГОСТ 22021-76 Шлем летний хлопчатобумажный. Технические условия

БЗ 7-99

ГОСТ 22021-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШЛЕМ ЛЕТНИИ ХЛОПЧАТОБУМАЖНЫЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 687.434 : 006.354

Группа М38

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШЛЕМ ЛЕТНИИ ХЛОПЧАТОБУМАЖНЫЙ

Технические условия

Cotton summer helmet.

Technical specifications

ГОСТ

22021-76

ОКП 85 8476

Дата введения 01.01.78

Настоящий стандарт распространяется на летний хлопчатобумажный шлем, изготовляемый по госзаказу.

1. ОСНОВНЫЕ РАЗМЕРЫ

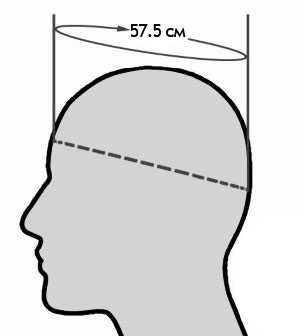

1.1. Шлемы должны изготовляться пяти размеров: 53, 55, 57, 59, 61.

1.2. Размер шлема должен соответствовать обхвату головы человека по ГОСТ 23167 согласно табл. 1.

1.3. Измерения готовых шлемов должны соответствовать указанным на черт. 1 — 3 и в табл. 2.

Таблица 1

|

Размер шлема |

Обхват головы, см |

|

53 |

52-53 |

|

55 |

54-55 |

|

57 |

56-57 |

|

59 |

58-59 |

|

61 |

60-61 |

Черт. 1

1

Издание официальное Перепечатка воспрещена

★

© Издательство стандартов, 1976 ©ИПК Издательство стандартов, 2001

|

я % |

Размер |

<0 О о S s | |||||

|

Номер измерен на черте |

Наименование измерения |

53 |

55 |

57 |

59 |

61 |

м х У о о |

|

1 |

Длина средней части шлема посередине от лицевого выреза до нижнего края |

38,6 |

40,4 |

42,2 |

44,0 |

45,8 |

+0,5 |

|

2 |

Ширина средней части шлема спереди |

4,5 |

4,5 |

4,5 |

4,5 |

4,5 |

±0,2 |

|

3 |

Ширина средней части шлема сзади |

3,5 |

3,5 |

3,5 |

3,5 |

3,5 |

+0,2 |

|

4 |

Ширина шлема от края лицевого выреза до средней части шлема на уровне середины бокового шва |

20,0 |

21,0 |

22,0 |

23,0 |

24,0 |

±0,5 |

|

5 |

Длина бокового шва шлема |

24,6 |

25,3 |

26,0 |

26,7 |

27,4 |

±0,5 |

|

6 |

Длина по нижнему краю по вдвое сложенному застегнутому шлему с учетом захода правой части на левую на 3 см |

21,1 |

21,8 |

22,5 |

23,2 |

23,9 |

±0,5 |

|

7 |

Длина лицевого выреза по вдвое сложенному застегнутому шлему от середины верха до низа с учетом захода правой части на левую на 3 см |

22,6 |

23,3 |

24,0 |

24,7 |

25,4 |

±0,5 |

|

8 |

Длина хлястика от угла до угла |

23,5 |

24,0 |

24,5 |

25,0 |

25,5 |

±0,5 |

|

9 |

Ширина хлястика у шва настрочки |

3,0 |

3,0 |

3,0 |

3,0 |

3,0 |

±0,2 |

|

10 |

Ширина свободного конца хлястика |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

±0,2 |

|

11 |

Длина петли для колец |

4,5 |

4,5 |

4,5 |

4,5 |

4,5 |

±0,2 |

|

12 |

Расстояние от края шлема до угла петли |

6,5 |

6,5 |

6,5 |

6,5 |

6,5 |

±0,2 |

|

13 |

Расстояние от края шлема до угла хлястика |

16,0 |

16,0 |

16,0 |

16,0 |

16,0 |

±0,2 |

|

14 |

Длина шлевки |

4,0 |

4,0 |

4,0 |

4,0 |

4,0 |

±0,2 |

|

15 |

Ширина шлевки |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

±0,2 |

(Измененная редакция, Изм. № 1).

2 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а. Шлемы должны быть изготовлены в соответствии с требованиями настоящего стандарта, по образцам и технической документации, утвержденным в установленном порядке.

(Введен дополнительно, Изм. № 1).

2.1. Материалы

2.1.1. Шлемы должны изготовляться из материалов, указанных в табл. 3.

Таблица 3

|

Наименование материала |

Нормативно-техническая документация |

Назначение материала |

|

1. Авизент гладкокрашеный защитного цвета с |

ГОСТ 2306 |

Для верха шлема, хлястика, |

|

водоотталкивающей отделкой арт. 6700 |

шлевки и петли колец | |

|

2. Бязь гладкокрашеная защитного и серого цветов |

ТУ 17 РСФСР |

Для подкладки шлема |

|

арт. 142 |

60-10724 | |

|

3. Вата одежная «Прима» |

ГОСТ 5679 |

Для прокладки в наушники |

|

4. Ватин холстопрошивной хлопчатобумажный арт. 917616, 917620 |

ГОСТ 19008 |

Для наушников |

|

5. Рамка Р-06—02 никелевая |

ОСТ 17-602 |

Для застегивания шлема |

|

6. Нитки швейные хлопчатобумажные в цвет ткани верха 21 текс х 3 (№ 30) |

ГОСТ 6309 |

Для изготовления шлема |

|

7. Нитки швейные армированные в цвет ткани верха 44ЛХ-1 (№ 30) |

ОСТ 17-921 |

То же |

Примечание. По соглашению с потребителем допускается применять другие материалы по качеству не ниже указанных в табл. 3.

(Измененная редакция, Изм. № 2).

2.2. Внешний вид

2.2.1. Шлем состоит из двух боковых частей, двух задних и средней части, соединяющей боковые и задние части шлема.

2.2.2. Шлем изготовляют на подкладке, с прокладкой в наушниках, на правую сторону шлема настрачивают хлястик со шлевкой, на левую сторону — петлю с полукруглыми кольцами. По швам и краю шлема прокладывают отделочную строчку.

(Измененная редакция, Изм. № 1).

2.3. Основные требования к изготовлению

2.3.1. (Исключен, Изм. № 1).

2.3.2. Определение сортности готовых шлемов — по ГОСТ 11259.

2.3.3. Частота стежков должна быть 3—4 стежка в 1 см длины строчки. Концы строчек должны быть закреплены обратной строчкой на длине шва 0,7—1 см.

2.3.4. Детали шлема выкраивают по длине в направлении нити основы ткани. Отклонение от нити основы не должно превышать 2 %.

2.3.5. Детали шлема верха и подкладки должны быть соединены стачным швом шириной 0,5 — 0,6 см. Настрачивание производят по средней и боковым задним частям швом шириной 0,2 — 0,25 см.

2.3.6. По лицевому вырезу, нижнему краю шлема, хлястику, петле для колец и шлевке должна быть проложена отделочная строчка на расстоянии 0,2 см от края.

2.3.5, 2.3.6. (Измененная редакция, Изм. № 1).

2.3.7. Наушники из ватина должны быть расположены посередине бокового шва на расстоянии 2 см от нижнего среза подкладки и притачены на расстоянии 1 см от среза наушника. Между наушником из ватина и подкладкой должна быть проложена вата — 25 г на одно изделие.

2.3.8. На правой боковой части шлема посередине подбородного участка, между вытачками, должна быть настрочена шлевка на расстоянии 0,2 см от концов.

2.3.9. На правой боковой части шлема должен быть настрочен хлястик двумя параллельными строчками: первая строчка проходит на расстоянии 4 см от угла и кругом по краю этого участка на расстоянии 0,2 см от края, вторая — на расстоянии 0,6—0,8 см от первой.

2.3.8, 2.3.9. (Измененная редакция, Изм. № 1).

2.3.10. Петля должна быть настрочена двумя параллельными строчками: двойной строчкой на расстоянии 2,5 см от угла и кругом по краю этого участка на расстоянии 0,2 см от края, вторая на расстоянии 0,6—0,8 см от первой.

2.3.11. Построение чертежей лекал шлема дано в приложении 1.

2.3.12. Спецификация деталей шлема указана в приложении 2.

3. ПРИЕМКА

Правила приемки шлемов — по ГОСТ 24782.

4. МЕТОДЫ КОНТРОЛЯ

Методы контроля качества готовых изделий — по ГОСТ 4103.

Разд. 3, 4. (Измененная редакция, Изм. № 2).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Маркировка, упаковка, транспортирование и хранение — по ГОСТ 19159.

(Введен дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Пособие для построения чертежей лекал летнего хлопчатобумажного шлема

см

|

Обозначение конструктивных линий на чертеже |

Размер | ||||

|

53 |

55 |

57 |

59 |

61 | |

|

Правая боковая часть шлема (черт. 1) | |||||

|

А—1 |

17,6 |

17,8 |

18,0 |

18,2 |

18,4 |

|

1-2 |

23,8 |

23,35 |

22,9 |

22,45 |

22,0 |

|

т '"ч II |

— |

— |

— |

— |

— |

|

А-Б |

11,8 |

12,05 |

12,3 |

12,55 |

12,8 |

|

Б-Б{ |

9,2 |

9,45 |

9,7 |

9,95 |

10,2 |

|

—f>2 |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

|

А—3 |

13,1 |

13,2 |

13,3 |

13,4 |

13,5 |

|

3-4 |

4,6 |

4,4 |

4,2 |

4,0 |

3,8 |

|

R: = 4-А |

— |

— |

— | ||

|

А-5 |

15,6 |

16,0 |

16,4 |

16,8 |

17,2 |

|

5-6 |

8,8 |

9,05 |

9,3 |

9,55 |

9,8 |

|

Я2 — 6— Б2 |

— |

— |

— | ||

|

А—7 |

18,2 |

18,6 |

19,0 |

19,4 |

19,8 |

|

7-8 |

17,0 |

17,75 |

18,5 |

19,25 |

20,0 |

|

*3 |

12,1 |

12,8 |

13,5 |

14,2 |

14,9 |

|

А-В |

16,4 |

16,75 |

17,1 |

17,45 |

17,8 |

|

А-В2 |

25,2 |

25,95 |

26,7 |

27,45 |

28,2 |

|

В2-В3 |

5,8 |

6,0 |

6,2 |

6,4 |

6,6 |

|

—В4 = В4—Въ |

— |

— |

— |

— |

— |

|

В,-В5 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

А-9 |

36,7 |

37,4 |

38,1 |

38,8 |

39,5 |

|

9-10 |

10,9 |

10,75 |

10,6 |

10,45 |

10,3 |

|

с «А у Tt |

— |

— |

— |

— |

— |

|

А-Г |

34,9 |

35,8 |

36,7 |

37,6 |

38,5 |

|

1-1] |

14,35 |

14,6 |

14,85 |

15,1 |

15,35 |

|

А-Д |

39,9 |

40,9 |

41,9 |

42,9 |

43,9 |

|

Д-Дх |

7,9 |

8,05 |

8,2 |

8,35 |

8,5 |

|

Г[—Г2 - Д1—Д2 |

3,75 |

3,9 |

4,05 |

4,2 |

4,35 |

|

Д\—Дъ |

10,3 |

10,5 |

10,7 |

10,9 |

11,1 |

|

9,1 |

9,3 |

9,5 |

9,7 |

9,9 | |

см

Продолжение

|

Обозначение конструктивных линий на чертеже |

Размер | ||||

|

53 |

55 |

57 |

59 |

61 | |

|

Задняя часть шлема (черт. 2) | |||||

|

А-Б |

16,85 |

17,1 |

17,35 |

17,6 |

17,85 |

|

Б-Б, |

7,2 |

7,5 |

7,8 |

8,1 |

8,4 |

|

А—1 |

23,3 |

23,9 |

24,5 |

25,1 |

25,7 |

|

1-2 |

16,8 |

17,0 |

17,2 |

17,4 |

17,6 |

|

т <N II |

_ |

_ |

_ |

_ |

_ |

|

А—3 |

12,7 |

12,95 |

13,2 |

13,45 |

13,7 |

|

3-4 |

5,2 |

4,8 |

4,4 |

4,0 |

3,6 |

|

Я2 = 4-Б{ |

— | ||||

|

А-В |

26,6 |

27,3 |

28,0 |

28,7 |

29,4 |

|

В-Вх |

2,6 |

2,75 |

2,9 |

3,05 |

3,2 |

|

В\—В2 |

8,3 |

8,7 |

9,1 |

9,5 |

9,9 |

|

В2 -^3 |

1,5 |

1,6 |

1,7 |

1,8 |

1,9 |

|

Б—#4 = #4—В- |

— |

— |

— |

— |

— |

|

в4—В5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

А-Г |

19,3 |

19,6 |

19,9 |

20,2 |

20,5 |

|

А—5 |

14,6 |

14,7 |

14,8 |

14,9 |

15,0 |

|

5-6 |

25,2 |

24,15 |

23,1 |

22,05 |

21,0 |

|

R3 = 6-А |

— |

— |

— |

— |

— |

|

Г\—= Г3—Bi |

— |

— |

— |

— |

— |

|

В3-В6 = В6-В{ |

— |

— |

— |

— |

— |

|

^2 Г3 - В6—В7 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

Средняя часть шлема (черт. 3) | |||||

|

1-2 |

40,1 |

41,9 |

43,7 |

45,5 |

47,3 |

|

Затяжка и подзатяжник (черт. 4) | |||||

|

1-2 |

25,5 |

26,0 |

26,5 |

27,0 |

27,5 |

Раскрой мелких деталей:

1. Петля для полуколец — по черт. 5.

2. Наушник — по черт. 6.

3. Шлевка: длина — 5,5 см, ширина — 3 см.

Примечания:

1. Левую боковую часть шлема изготовляют по штрихпунктирной линии (черт. 1).

2. Подкладку левой и правой боковых частей шлема изготовляют с уменьшением на 0,5 см по пунктирной линии (черт. 1).

3. Построение вытачек на подкладке аналогично построению вытачек, указанному на черт. 1.

4. Подкладку задней части шлема изготовляют по пунктирной линии (черт. 2).

5. Среднюю часть шлема подкладки изготовляют по пунктирной линии (черт. 3).

А

Черт. 1

А

Черт. 2

5 V

|

1 <5> |

|<5>/ |

> i |

.................1 1 |

csT | |

|

1 |

1 1 |

2 i |

Г'1 | ||

|

4■ |

--— б | ||||

Черт. 3

Черт. 6

ПРИЛОЖЕНИЕ 2 Справочное

Спецификация деталей шлема

Наименование деталей

Количество деталей

Из ткани верха

1. Правая боковая часть

2. Задняя часть

3. Левая боковая часть

4. Средняя часть

5. Хлястик

6. Подзатяжник

7. Петля

8. Шлевка

Из подкладочной ткани

9. Правая боковая часть

10. Левая боковая часть

11. Задняя боковая часть

12. Средняя часть

Из ватина

13. Наушник

1

2

1

1

1

1

2

2

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 05.08.76 № 1890

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которую дана ссылка |

Номер пункта |

|

ГОСТ 2306-93 |

2.1.1 |

|

ГОСТ 4103-82 |

2.1.1 |

|

ГОСТ 5679-91 |

2.1.1 |

|

ГОСТ 6309-93 |

2.1.1 |

|

ГОСТ 11259-79 |

2.3.1 |

|

ГОСТ 19008-93 |

2.1.1 |

|

ГОСТ 19159-85 |

4.1 |

|

ГОСТ 23167-91 |

1.2 |

|

ГОСТ 24782-90 |

3.1 |

|

ОСТ 17-602-81 |

2.1.1 |

|

ОСТ 17-921-82 |

2.1.1 |

|

ТУ 17 РСФСР 60-10724-84 |

2.1.1 |

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 17.12.91 № 1971

5. ИЗДАНИЕ (март 2001 г.) с Изменениями № 1, 2, утвержденными в сентябре 1982 г., ноябре 1987 г. (ИУС 1-83, 2-88)

Редактор Т.П. Шашина Технический редактор О.Н. Власова Корректор Т.И. Кононенко Компьютерная верстка Л А. Круговой

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 15.03.2001. Подписано в печать 27.03.2001. Уел. печ. л. 1,40.

Уч.-изд. л. 1,05. Тираж 000 экз. С 633. Зак. 340.

ИПК Издательство стандартов, 107076, Москва, Колодезный пер., 14.

Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. “Московский печатник”, 103062, Москва, Лялин пер., 6.

Плр № 080102

allgosts.ru

ГОСТ 27643-88

ГОСТ 27643-88

Группа М38

КОСТЮМЫ МУЖСКИЕ ДЛЯ ЗАЩИТЫ ОТ ВОДЫ

Технические условия

Men's overalls for protection from water. Specifications

ОКП 85 7241

Срок действия с 01.01.90до 01.01.95*________________________________* Ограничение срока действия снятопо протоколу N 4-93 Межгосударственного Советапо стандартизации, метрологии и сертификации(ИУС N 4, 1994 год). - Примечание "КОДЕКС".

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССРИСПОЛНИТЕЛИ

Т.Н.Кочегура, канд. техн. наук; З.Д.Репина; Г.Н.Антипова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25.03.88 N 730

3. ВЗАМЕН ГОСТ 12.4.043-78, ТУ 17-08-156-82

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на мужские костюмы - куртки, брюки или полукомбинезон и средства защиты головы, предназначенные для защиты работающих от воздействия воды.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Костюмы должны изготовляться в соответствии с требованиями настоящего стандарта, промышленной технологией поузловой обработки специальной одежды, образцом-эталоном и техническим описанием модели, утвержденными в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Костюмы в зависимости от условий эксплуатации, конструкции и применяемых материалов должны изготовляться трех типов в соответствии с черт.1-3:тип А - куртка с капюшоном и полукомбинезон с усилительными накладками в области колен;тип Б - куртка и брюки с усилительными накладками в области колен;тип В - куртка с усилительными накладками на рукавах в области локтя и брюки с бретелями, с усилительными накладками в области колен и задних половинок.Примечание. Костюмы типа А применяются с утепленным бельем по ТУ 17-08-106-79.

Черт.1.Костюм тип А - куртка с капюшоном и полукомбинезон с усилительными накладками в области колен

Тип А

Черт.1

Черт.2. Костюм тип Б - куртка и брюки с усилительными накладками в области колен

Тип Б

Черт.2

Черт.3. Костюм тип В - куртка с усилительными накладками на рукавах в области локтя и брюки с бретелями, с усилительными накладками в области колен и задних половинок

Тип В

Черт.3

1.2.2. Головные уборы (черт.12-14) должны изготовляться трех видов: шлем, шляпа, зюйдвестка.Головные уборы комплектуются с костюмом любого типа.

1.2.3. Размеры костюмов должны соответствовать росту и обхвату груди типовой фигуры человека, указанным в табл.1 и 2.

Таблица 1

см

Размер | |

Рост типовой фигуры человека | Интервал роста человека |

158, 164 | От 155,0 до 167,0 включ. |

170, 176 | Св. 167,0 " 179,0 " |

182, 188 | " 179,0 " 191,0 " |

Таблица 2

см

Размер | |

Обхват груди типовой фигуры человека | Интервал обхвата груди человека |

88, 92 | От 86,0 до 94,0 включ. |

96, 100 | Св. 94,0 " 102,0 " |

104, 108 | " 102,0 " 110,0 " |

112, 116 | " 110,0 " 118,0 " |

120, 124 | " 118,0 " 126,0 " |

Примечание. Костюмы размеров меньше 88, 92 см по обхвату груди и 156, 164 см по росту типовой фигуры человека и больше 120, 124 см по обхвату груди и 182, 188 см по росту типовой фигуры человека должны изготовляться по требованию потребителя.

1.2.4. Измерения готовых костюмов должны соответствовать указанным в табл.3 и на черт.4-11.

Таблица 3

см

Обхват груди типовой фигуры человека | |||||||||

Номер измере- ния на чертеже | Наименование измерения | Росттиповой фигуры человека | 88, 92 | 96, 100 | 104, 108 | 112, 116 | 120, 124 | Допус- каемое откло- нение | |

КУРТКА | |||||||||

1 | Длина спинки: типы А, Б, В | 158, 164 | 78,0 | 78,0 | 78,0 | 78,0 | 78,0 | ±1,0 | |

170, 176 | 82,0 | 82,0 | 82,0 | 82,0 | 82,0 | ||||

182, 188 | 86,0 | 86,0 | 86,0 | 86,0 | 86,0 | ||||

2 | Длина кокетки спинки: | ||||||||

тип А | - | 30,0 | 30,0 | 30,0 | 30,0 | 30,0 | ±0,5 | ||

типы Б, В | - | 25,0 | 25,0 | 25,0 | 25,0 | 25,0 | |||

3 | Длина кокетки полочки: | ||||||||

типы Б, В | - | 20,0 | 20,0 | 20,0 | 20,0 | 20,0 | ±0,5 | ||

4 | Длина полочки по борту: | 158, 164 | 70,8 | 71,4 | 72,0 | 72,6 | 73,2 | ±1,0 | |

170, 176 | 74,8 | 75,4 | 76,0 | 76,6 | 77,2 | ||||

типы А, Б, В | 182, 188 | 78,8 | 79,4 | 80,0 | 80,6 | 81,2 | |||

5 | Ширина полочки по линии груди (измерять по левой полочке): | ||||||||

тип А | - | 26,0 | 27,0 | 28,0 | 29,0 | 30,0 | ±0,5 | ||

6 | Ширина куртки на уровне глубины проймы (измерять по левой стороне) | - | 65,0 | 69,0 | 73,0 | 77,0 | 81,0 | ±1,0 | |

7 | Ширина куртки внизу (измерять по левой стороне): | ||||||||

тип А | - | 63,0 | 67,0 | 71,0 | 75,0 | 79,0 | ±1,0 | ||

типы Б, В | - | 65,0 | 69,0 | 73,0 | 77,0 | 81,0 | |||

8 | Длина рукава: | ||||||||

тип А | 158, 164 | 63,0 | 63,0 | 63,0 | 63,0 | 63,0 | ±1,0 | ||

170, 176 | 67,0 | 67,0 | 67,0 | 67,0 | 67,0 | ||||

182, 188 | 71,0 | 71,0 | 71,0 | 71,0 | 71,0 | ||||

типы Б, В | 158, 164 | 77,2 | 78,0 | 78,8 | 79,6 | 80,4 | ±1,0 | ||

170, 176 | 81,2 | 82,0 | 82,8 | 83,6 | 84,4 | ||||

182, 188 | 85,2 | 86,0 | 86,8 | 87,6 | 88,4 | ||||

9 | Ширина рукава внизу | - | 16,1 | 16,7 | 17,3 | 17,9 | 18,5 | ±0,5 | |

10 | Длина воротника: | ||||||||

тип А | - | 46,0 | 48,0 | 50,0 | 52,0 | 54,0 | ±1,0 | ||

типы Б, В | - | 48,0 | 50,0 | 52,0 | 54,0 | 56,0 | |||

11 | Длина капюшона по среднему шву: | ||||||||

тип А | - | 59,0 | 61,0 | 63,0 | 65,0 | 67,0 | ±1,0 | ||

ПОЛУКОМБИНЕЗОН И БРЮКИ | |||||||||

1 | Длина по боковому сгибу или шву | 158, 164 | 95,0 | 95,0 | 95,0 | 95,0 | 95,0 | ±1,0 | |

170, 176 | 104,0 | 104,0 | 104,0 | 104,0 | 104,0 | ||||

182, 188 | 113,0 | 113,0 | 113,0 | 113,0 | 113,0 | ||||

2 | Длина по шаговому шву или сгибу | 158, 164 | 70,2 | 69,2 | 68,2 | 67,2 | 66,2 | ±1,0 | |

170, 176 | 77,0 | 76,0 | 75,0 | 74,0 | 73,0 | ||||

182, 188 | 83,8 | 82,8 | 81,8 | 80,8 | 79,8 | ||||

3 | Ширина по линии талии (в застегнутом виде) | - | 45,0 | 49,0 | 53,0 | 57,0 | 61,0 | ±1,0 | |

4 | Ширина на уровне среднего шва | - | 35,5 | 37,5 | 39,5 | 41,5 | 43,5 | ±1,0 | |

5 | Ширина внизу | - | 26,0 | 27,0 | 28,0 | 29,0 | 30,0 | ±0,5 | |

Примечание. По требованию потребителя и по согласованию с ЦК соответствующего профсоюза значения измерений курток (1, 4, 5, 6, 7, 8, 9, 10, 11), брюк и полукомбинезона (1, 2, 3, 4, 5) допускается изменять.

Черт.4-11. Измерения готовых костюмов

Черт.4

Черт.5

Черт.6

Черт.7

Черт.8

Черт.9

Черт.10

Черт.11

1.1.5. Измерения головных уборов должны соответствовать указанным в табл.4 и на черт.12-14.

Таблица 4

см

Размер | |||||

Номер измерения на чертеже | Наименование измерения | 56 | 58 | 60 | Допускаемое отклонение |

Обхват головы | |||||

55-56 | 57-58 | 59-60 | |||

ШЛЕМ | |||||

1 | Длина посередине от козырька до пелерины | 38,5 | 40,5 | 42,5 | ±1,0 |

2 | Ширина от края лицевого выреза до середины (измерять по вдвое сложенному) | 23,5 | 24,5 | 25,5 | ±0,5 |

ШЛЯПА | |||||

1 | Длина внутренней окружности | 58,0 | 60,0 | 62,0 | ±1,0 |

2 | Длина клина головки | 16,0 | 16,5 | 17,0 | ±0,5 |

3 | Ширина полей сзади | 30,0 | 30,0 | 30,0 | ±0,5 |

ЗЮЙДВЕСТКА | |||||

1 | Длина внутренней окружности | 63,0 | 65,0 | 67,0 | ±1,0 |

2 | Длина клина головки | 16,0 | 16,5 | 17,0 | ±0,5 |

3 | Длина наушника по шву втачивания | 35,5 | 36,0 | 36,5 | ±0,5 |

4 | Ширина полей спереди | 7,5 | 8,0 | 8,5 | ±0,5 |

5 | Ширина полей сзади | 14,5 | 15,0 | 15,5 | ±0,5 |

Примечание. По требованию потребителя и по согласованию с ЦК соответствующего профсоюза значения измерений головных уборов: шлема (2), шляпы (2, 3), зюйдвестки (2, 4, 5) допускается изменять.

Черт.12. Шлем

Шлем

Черт.12

Черт.13. Шляпа

Шляпа

Черт.13

Черт.14. Зюйдвестка

Зюйдвестка

Черт.14

1.3. Характеристики

1.3.1. Внешний вид

1.3.1.1. Куртка в костюме типа А с двумя вариантами застежек: с застежкой - хлястиками на рамки или с внутренней застежкой на пуговицы; цельновыкроенным водозащитным клапаном на правой полочке, пристегивающимся к левой полочке текстильной застежкой, втачным капюшоном, застегивающимся текстильной застежкой, воротником-стойкой.Спинка с кокеткой. Рукава втачные с цельновыкроенными ластовицами, с усилительными накладками в нижней части и напульсниками. На левой полочке - отраслевая эмблема.На спинке и на рукавах под проймой - вентиляционные отверстия. Капюшон со слуховыми отверстиями, закрытыми клапанами, по лицевому вырезу стягивается хлопчатобумажной тесьмой.Куртка в костюме типа Б с застежкой - хлястиками на рамки, цельновыкроенным водозащитным клапаном на правой полочке, пристегивающимся к левой полочке текстильной застежкой, кокеткой полочек и спинки цельновыкроенной с рукавами, без боковых и плечевых швов, воротником-стойкой. Рукава с напульсниками.Куртка в костюме типа В с застежкой - хлястиками на рамки, цельновыкроенным водозащитным клапаном на правой полочке, пристегивающимся к левой полочке текстильной застежкой, кокеткой полочек и спинки цельновыкроенной с рукавами без боковых и плечевых швов, воротником-стойкой, с усилительными накладками на рукавах из винилискожи-Т износоустойчивой.Полукомбинезон в костюме типа А с цельновыкроенным нагрудником, без боковых швов, с усилительными накладками на передних половинках, с бретелями, с пуфтой с левой стороны.Брюки в костюме типа Б без боковых швов, с усилительными накладками на передних половинках, ремнем и шлевками для него, с пуфтой с левой стороны.Брюки в костюме типа В без боковых швов, с усилительными накладками на передних и задних половинках брюк и бретелями из винилискожи-Т износоустойчивой, с пуфтой с левой стороны.Шлем на утепляющей подкладке, с козырьком, пелериной, слуховыми отверстиями, закрытыми клапанами, застежкой с хлястиком на рамки.Шляпа с полями, головка шляпы из четырех клиньев.Зюйдвестка на подкладке, с полями и наушниками, завязками из хлопчатобумажной тесьмы на наушниках. Головка зюйдвестки из четырех клиньев.

1.3.1.2. В зависимости от условий эксплуатации и по согласованию изготовителя с потребителем костюм допускается изготовлять:отдельными предметами;костюмы:с различной формой, размерами, местом расположения и количеством усилительных накладок, карманов или без них,с различными видами и местом расположения застежек, кокеток, поясов, хлястиков, пуфт, шлиц и вентиляционных отверстий или без вентиляционных отверстий,с напульсниками из обрезиненного трикотажного полотна,с конструктивными элементами для регулирования ширины изделия на уровне талии, бедер, низа изделия, рукавов, брюк, лицевого выреза капюшона,с эмблемами,с сигнальными элементами из световозвращающей ткани,с различной конструкцией головных уборов или без них,с подкладкой из различных материалов в куртке или брюках;куртки:в комплекте с брюками или полукомбинезоном,с воротниками, капюшонами различной формы, различными способами крепления и застежек,вешалку - из основной ткани;брюки или полукомбинезон:с боковыми швами,с откидными передними половинками,с различной конструкцией верхней части полукомбинезона,с прикленными сапогами или осоюзками в полукомбинезоне костюма типа А,с бретелями различной конструкции и формы,с бретелями из различных материалов, кроме полукомбинезона в костюмах типа А;головные уборы:с различной регулировкой по размерам,с различными видами застежек,с различной формой полей,с различными размерами и формой козырьков,с подкладкой из различных материалов,головку шляпы - из основной ткани в один слой.

1.3.3.* Основные требования к изготовлению_______________* Нумерация соответствует оригиналу. - Примечание "КОДЕКС".

1.3.3.1. Виды стежков, строчек и швов, применяемых для изготовления костюмов, - по ГОСТ 12807-79.Требования к стежкам, строчкам и швам - по ГОСТ 12.4.116-82.

1.3.3.2. Все соединительные швы костюмов и средств защиты головы должны быть выполнены швами: ниточным с последующей герметизацией (комбинированным ниточно-сварным или комбинированным ниточно-клеевым способом), сварным.Втачивание рукавов и соединение средних срезов полукомбинезона и брюк выполняют стачным швом двумя строчками.

1.3.3.3. Усилительные накладки настрачивают одной или двумя строчками, с открытым или закрытым срезом с последующей герметизацией швов или соединяют способом сварки или наклеивания.

1.3.3.4. Кокетку куртки типа А настрачивают на спинку куртки, оставляя отверстия для воздухообмена.

1.3.3.5. В верхней части левой полочки прикрепляют отраслевую эмблему.

1.3.3.6. В местах расположения вентиляционных отверстий на рукавах должны быть усилители.

1.3.3.7. В шляпе головка - в два слоя.В зюйдвестке - поля двойные с прокладкой.

1.3.3.8. В бретели брюк и полукомбинезона вставляют эластичную помочную ленту, сложенную вдвое, или эластичную тесьму в два ряда, сложенную вдвое.

1.3.3.9. Текстильную застежку настрачивают на левый подборт на расстоянии 5,0-6,0 см от горловины и 1,0-1,5 см от внутреннего края, вторую часть - настрачивают на правый подборт (внутреннюю часть водозащитного клапана) на расстоянии 5,0-6,0 см от горловины и 1,0-1,5 см от внешнего края. В левый подборт втачивают хлястики и соответственно им на правой полочке втачивают держатели рамок.

1.3.3.10. При застегивании куртки на пуговицы петли обметывают на планке левого подборта, верхнюю петлю обметывают на левой полочке.

1.3.3.11. Пуговицы пришивают соответственно петлям.

1.3.3.12. При изготовлении костюмов допускаются:куртки со швом посередине спинки;куртки типов Б и В с боковыми швами;куртки типа А без боковых швов;кокетка со швом посередине спинки;воротник со швом посередине;шлем из трех частей;поля шляпы и зюйдвестки из двух частей, с расположением швов в боковых частях;пояс-ремень из двух-трех частей;рукава в куртках типов Б и В с нижней частью.

1.3.3.13. Определение сортности готовых костюмов - по ГОСТ 12.4.031-84.

1.4. Требования к материаламКостюмы должны изготовляться из материалов, указанных в табл.5.

Таблица 5

Наименование материала | Нормативно-техническая документация | Назначение материала |

1. Ткань прорезиненная 1045, 1045-1 | ТУ 38-105-716-84 | Для изготовления костюма типа А и головных уборов |

2. Ткань прорезиненная 566-ЛГН-2 | ТУ 38-105-1057-76 | Для изготовления костюмов и головных уборов |

3. Ткань прорезиненная ИРП-1129 | ТУ 38-105-854-77 | Для изготовления костюмов типов Б и В и головных уборов |

4. Ткань 8-77 прорезиненная | ТУ 38-305-1665-85 | Для изготовления костюмов типов Б и В и головных уборов |

5. Винилискожа-Т одежная водостойкая "Шторм" | ТУ 17-21-114-76 | Для изготовления костюмов типов Б и В и головных уборов |

6. Винилискожа-Т одежная штормовая | ТУ 17-21-369-80 | Для изготовления костюмов типов Б и В и головных уборов |

7. Винилискожа-Т износоустойчивая | ТУ 17-21-543-86 | Для изготовления костюмов типа Б, головных уборов, усилительных накладок и бретелей брюк костюмов типа В |

8. Ткань прорезиненная 202-2 | ТУ 38-10565-80 | Для изготовления костюмов типа В и головных уборов |

9. Бязь гладкокрашеная | ГОСТ 11680-76 | Для подкладки шлема и зюйдвестки, прокладки в поля зюйдвестки |

ТУ 17 РСФСР 60-10724-84 | ||

ТУ 17 КазССР 01-385-80 | ||

ТУ 17 ГрузССР 122-83 | ||

10. Ткань карманная гладкокрашеная | ГОСТ 7896-76 | Для подкладки шлема и зюйдвестки, прокладки в поля зюйдвестки |

11. Фланель или байка гладкокрашеная | ГОСТ 7259-77 | Для стойки воротника курток всех типов, головки шляпы, обтачек пояса брюк и полукомбинезона |

12. Фланель гладкокрашеная арт.1688 | ТУ 17 КазССР 01-426-84 | То же |

13. Ватин холстопрошивной хлопчатобумажный | ГОСТ 19008-82 | Для утепляющей прокладки шлема |

14. Ватин холстопрошивной шерстяной | ГОСТ 18273-80 | То же |

15. Картон водонепроницаемый | ГОСТ 9542-75 | Для прокладки в козырек шлема |

16. Козырек резиновый | ТУ 38-3065-81 | То же |

17. Тесьма хлопчатобумажная шириной 10-15 мм | ОСТ 17-582-76* | Для стягивания капюшона по лицевому вырезу в куртке типа А, завязок шляпы и зюйдвестки, вешалки |

________________* Документ не приводится. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных. | ||

ТУ 17 РСФСР 44-11095-86 | ||

18. Лента эластичная помочная 35-40 мм | ОСТ 17-284-74 | Для вставки в бретели брюк и полукомбинезона |

19. Тесьма эластичная шириной 8-12 мм | ОСТ 17-591-86 | Для стягивания напульсников в костюмах всех типов |

20. Лента эластичная шириной 18-20 мм | ОСТ 17-284-74 | Для стягивания напульсников в костюмах всех типов и вставки в бретели брюк и полукомбинезона в два ряда |

21. Рамки (полукольца) типов Р-06, Р-07 | ОСТ 17-602-81 | Для застегивания курток, шлема. Для стягивания пуфты брюк или полукомбинезона |

22. Пряжки металлические | ОСТ 17-602-81 | Для застегивания курток, шлема, бретелей брюк и полукомбинезона. Для стягивания пуфты брюк или полукомбинезона |

23. Застежка текстильная | ТУ 17-09-96-85 | Для застегивания водозащитного клапана в куртках и капюшона |

ТУ 17 ГрузССР 125-83 | ||

24. Пуговицы пластмассовые диаметром 22-25 мм | ОСТ 17-699-83 | Для застегивания куртки типа А |

25. Эмблема для одежды | ТУ 17 РСФСР 38-01-86 | Для прикрепления к куртке типа А |

26. Нитки хлопчатобумажные швейные | ГОСТ 6309-80 | Для изготовления подкладки головных уборов |

| ||

| ||

| ||

| ||

27. Нитки лавсановые | ОСТ 17-257-84 | Для изготовления костюмов и головных уборов |

| ||

| ||

| ||

28. Нитки капроновые швейные | ТУ 17 РСФСР 62-10645-83 | То же |

| ||

29. Нитки армированные швейные | ОСТ 17-921-82 | " |

| ||

| ||

30. Лента 8-77Л | ТУ 38-1051655-85 | Для герметизации швов |

31. Лента прорезиненная 1018 | ТУ 38-105408-77 | То же |

32. Лента прорезиненная 1045-Л, 1045Л-1 | ТУ 38-105716-84 | " |

33. Клей резиновый N 3125, 3126 | ТУ 38-105994-86 | Для приклеивания ленты |

34. Клей 4508 | ТУ 38-105480-76 | То же |

35. Бензин-растворитель для резиновой промышленности | ГОСТ 443-76 | Для растворения клея и обработки швов для герметизации |

36. Тальк молотый для производства резиновых изделий и пластических масс | ГОСТ 19729-74 | Для припудривания герметизированных швов |

ГОСТ 21234-75 | ||

Примечание. По согласованию изготовителя с потребителем и ЦК профсоюза потребителя допускается применять другие материалы и фурнитуру, по защитным свойствам и качеству не ниже указанных в табл.5.

1.5. МаркировкаМаркировка костюмов - по ГОСТ 10581-82, ГОСТ 12.4.115-82, для костюмов, изготовленных по госзаказу, - по ГОСТ 19159-85 с указанием обозначений изделия по защитным свойствам - Вн.

1.6. УпаковкаУпаковка костюмов - по ГОСТ 10581-82, для костюмов, изготовленных по госзаказу, - по ГОСТ 19159-85.

2. ПРИЕМКА

Правила приемки костюмов - по ГОСТ 23948-80 и ГОСТ 24782-81.

3. МЕТОДЫ КОНТРОЛЯ

Методы контроля качества костюмов - по ГОСТ 4103-82.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение костюмов - по ГОСТ 10581-82, для костюмов, изготовленных по госзаказу, - по ГОСТ 19159-85.

ПРИЛОЖЕНИЕ (рекомендуемое). ПАМЯТКА по уходу во время эксплуатации за одеждой из материалов с покрытием и прорезиненных материалов

ПРИЛОЖЕНИЕРекомендуемое

Очистка костюмов типов А, Б, В осуществляется, в случае загрязнения, обработкой с лицевой стороны без трения ватным тампоном, смоченным водным раствором универсального моющего средства при температуре (35±5) °С.Сушить следует в расправленном виде при температуре от 18 до 25 °С.Текст документа сверен по:официальное изданиеМ.: Издательство стандартов, 1988

docs.cntd.ru

ГОСТ 12.4.128-83 Система стандартов безопасности труда (ССБТ). Каски защитные. Общие технические условия (с Изменениями N 1, 2, 3), ГОСТ от 29 июня 1983 года №12.4.128-83

ГОСТ 12.4.128-83

Группа Т58

КАСКИ ЗАЩИТНЫЕ

Общие технические условия System of labour safety standards. Safety helmets. General specifications

МКС 13.340.20ОКП 22 910022 9119

Дата введения 1985-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Всесоюзным Центральным Советом Профессиональных Союзов ВНЕСЕН Всесоюзным Центральным Советом Профессиональных Союзов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29 июня 1983 г. N 2750Изменение N 3 принято Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 15 от 28 мая 1999 г.)За принятие изменения проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Республика Армения | Армгосстандарт |

Республика Беларусь | Госстандарт Беларуси |

Грузия | Грузстандарт |

Республика Казахстан | Госстандарт Республики Казахстан |

Киргизская Республика | Киргизстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

3. В стандарт полностью введен СТ СЭВ 4033-83

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

7. ИЗДАНИЕ (декабрь 2005 г.) с Изменениями N 1, 2, 3, утвержденными в апереле 1984 г., июле 1988 г., ноябре 1999 г. (ИУС 7-84, 12-88, 2-2000)Настоящий стандарт распространяется на защиитные каски (далее - каски), предназначенные для предотвращения или уменьшения воздействия на голову работающих опасных и вредных производственных факторов (механических воздействий, электрического тока, агрессивных жидкостей, воды), а также на облегченные защитные каски (далее - облегченные каски), используемые в условиях, исключающих возможность падение предметов с высоты, и устанавливает общие технические требования, методы испытаний, правила приемки, транспортирования и хранения.Стандарт не распространяется на металлические защитные каски, каски для пожарных, мотоциклистов и спортсменов.Обязательные требования к качеству касок изложены в пп.1.11; 1.13; 1.15-1.22.В части основных требований и методов испытаний стандарт соответствует пп.5.1.1-5.13; 5.2.1; 5.2.2 и 5.2.3 (испытания 2, 3) Европейского стандарта ЕН 397*.________________* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных. (Измененная редакция, Изм. N 3).

1. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Каски должны изготовляться в соответствии с требованиями настоящего стандарта и нормативно-технической документации на конкретный вид касок, утвержденной в установленном порядке.(Измененная редакция, Изм. N 2).

1.2. Для изготовления касок должны применяться материалы, разрешенные Минздравом СССР. Корпус и внутренняя оснастка каски должны изготовляться из нетоксичных материалов, а детали, непосредственно соприкасающиеся с кожей головы, не должны вызывать патологических изменений кожи, должны быть устойчивыми к действию дезинфицирующих средств.(Измененная редакция, Изм. N 3)

1.3. Корпус каски изготовляют сплошным или составным, с козырьком или круговыми полями, без внутренних ребер жесткости. Допускаются внешние ребра жесткости.(Измененная редакция, Изм. N 2).

1.4. Поверхность корпуса должна быть гладкой, без трещин и пузырей, края и кромки должны быть притуплены.(Измененная редакция, Изм. N 3).

1.5. Корпус каски не должен давать искры при ударе по нему металлическим предметом.

1.6. Конструкция каски не должна препятствовать ношению коррегирующих очков и средств индивидуальной защиты органов зрения.

1.7. Конструкция каски должна обеспечивать проветриваемость подкасочного пространства.

1.8. Внутренняя оснастка должна быть съемной, обеспечивать вертикальный безопасный и кольцевой зазоры между оснасткой и корпусом каски.

1.9. Несущая лента с внутренней стороны лобной части должна иметь покрытие из натуральной или искусственной кожи, либо другого материала, обладающего гигроскопичностью и удовлетворяющего требованиям п.1.2.(Измененная редакция, Изм. N 1).

1.10. Каски должны изготовляться двух размеров в соответствии с табл.1, со ступенями регулирования длины несущей ленты не более 10 мм. По требованию потребителя допускается изготовлять каски больших размеров 62-64 см.

Таблица 1

Размер каски | Пределы регулирования длины несущей ленты, см | Высота ношения каски, мм |

I | От 54 до 58 | от 80 до 85 |

II | От 58 до 62 | от 85 " 90 |

Допускается изготовление касок с регулировкой длины несущей ленты от 54 до 62 см.Схематическое изображение конструкции каски приведено в приложении 1.

1.11. Вертикальный безопасный зазор должен быть не менее 25 мм. Горизонтальный кольцевой зазор должен быть не менее 5 мм и не более 20 мм. Ширина козырька и полей в передней части - не более 60 мм, угол наклона козырька к горизонтальной плоскости - не более 30°.Для облегченной каски вертикальный безопасный зазор должен быть не менее 20 мм и не более 30 мм, ширина козырька и полей в передней части - не более 40 мм.

1.10, 1.11 (Измененная редакция, Изм. N 1, 2, 3).

1.12. Подбородочный ремень должен быть съемным, регулируемым по длине, иметь ширину 15-20 мм.

1.13. Масса каски с подбородочным ремнем должна быть не более 400 г - для размера I, 430 г - для размера II и 480 г каски с круговыми полями размеров I и II.Масса облегченной каски с подбородочным ремнем должна быть не более 300 г для касок размера I и 330 г - для касок размера II.(Измененная редакция, Изм. N 1, 3).

1.14. Ширина лучей амортизатора должна быть не менее 15 мм.(Измененная редакция, Изм. N 1).

1.15. Каска должна выдерживать вертикальный удар с энергией не менее 80 Дж, для облегченной каски - не менее 20 Дж (механическая прочность). Не допускается образование сквозных трещин и вмятин на корпусе, выскакивание подвески из кармана корпуса, а также нарушение целостности внутренней оснастки.(Измененная редакция, Изм. N 3).

1.16. При вертикальном ударе с энергией не менее 50 Дж, для облегченной каски - не менее 20 Дж (амортизация) усилие, переданное каской на макет головы, не должно превышать 5 кН.Допускается устанавливать амортизационную способность по замедлению падающего тела, которое не должно превышать 98 Н·м/с.(Измененная редакция, Изм. N 1, 3).

1.17. При ударе острым предметом с энергией не менее 30 Дж, для облегченной каски с энергией удара не менее 10 Дж (перфорация) каска должна исключать его касание поверхности макета головы.(Измененная редакция, Изм. N 3).

1.18. Корпус каски не должен гореть более 5 с после удаления из пламени газовой горелкой.*___________________* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

1.19. Под действием воды не должен деформироваться корпус каски и не должны изменяться его прочностные свойства.(Измененная редакция, Изм. N 3).

1.20. Корпус каски при соприкосновении с токоведущими деталями должен защищать от поражения электрическим током напряжением 440 В. Ток утечки при обоих испытаниях по п.2.9 не должен превышать 1,2 мА.

(Измененная редакция, Изм. N 1, 3).

1.21. Прочность соединения деталей внутренней оснастки с корпусом в каждой точке присоединения должна быть не менее 80 Н.Для облегченной каски прочность соединения не менее 40 Н.(Измененная редакция, Изм. N 3).

1.22. Корпус каски не должен деформироваться и изменять прочностных свойств после действия на него следующих химических сред: растворов серной кислоты и гидроокиси натрия, трансформаторного масла или других минеральных масел, автомобильного бензина.(Измененная редакция, Изм. N 1).

1.23. В зависимости от условий применения каска может комплектоваться подшлемником, пелериной, противошумами и другими изделиями.

1.24. Каски должны поставляться потребителю в таре, обеспечивающей их сохранность при транспортировании. Требования к упаковочным материалам и способу упаковки устанавливают в нормативных документах на каски конкретных типов.(Измененная редакция, Изм. N 3).

1.25. Каски должны маркироваться в соответствии с требованиями ГОСТ 12.4.115.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Отбор образцовОт касок, отобранных по нормативно-технической документации на конкретную продукцию, методом случайного отбора отбирают не менее трех касок для каждого вида испытаний.(Измененная редакция, Изм. N 2).

2.2. Проверка внешнего вида

2.2.1. Подготовка к испытаниюКаски кондиционируют в течение 24 ч в закрытом проветриваемом помещении температурой воздуха (20±2)°С и относительной влажностью не более 65%.

2.2.2. Проведение испытанийВнешний вид касок проверяют визуально без применения оптических средств на соответствие требованиям пп.1.3-1.9. (Измененная редакция, Изм. N 3).

2.3. Определение линейных размеров

2.3.1. АппаратураШтангенрейсмасс по ГОСТ 164.Угломер по ГОСТ 5378.Штангенциркуль по ГОСТ 166.Допускается применение других измерительных средств, по точности соответствующих требованиям указанных стандартов.(Измененная редакция, Изм. N 2).

2.3.2. Подготовка к испытанию

2.3.2.1. Кондиционирование касок - по п.2.2.1.

2.3.2.2. Плотность посадки подвесок внутренней оснастки обеспечивается приложением к каске, установленной на макет головы, нагрузки массой 20 кг в течение 60 с.

2.3.3. Проведение испытанияВертикальный безопасный зазор измеряют с точностью до ±1 мм штангенрейсмассом по ГОСТ 164. Кольцевой зазор, ширину козырька и полей измеряют штангенциркулем с точностью ±1 мм. Угол наклона козырька измеряют угломером с точностью ±1°.(Измененная редакция, Изм. N 2).

2.4. Определение массы

2.4.1. Подготовка к испытанию - по п.2.2.1.

2.4.2. АппаратураВесы с погрешностью измерения не более 5 г и верхним пределом измерения не менее 1 кг.(Измененная редакция, Изм. N 3).

2.4.3. Проведение испытанияКаску взвешивают на весах.

2.5. Испытание на механическую прочность и амортизацию

2.5.1. Аппаратура

Для проведения испытания применяют испытательный стенд, схема которого приведена на черт.1.

Черт.1. Испытательный стенд

1 - устройство для подъема и сбрасывания каретки с ударником; 2 - каретка; 3 - ударник; 4 - устройство для измерения скорости падения каретки с ударником; 5 - макет головы; 6 - датчик; 7 - основание стенда

Черт.1

Каретка включает в себя приспособление, обеспечивающее движение по направляющим.Ударник должен быть из стали по ГОСТ 1050 с твердостью поверхности 350 НВ; нижняя часть ударника должна иметь сферическую форму с радиусом закругления (48±1) мм.Масса каретки с ударником для нанесения удара с энергией 80 Дж должна быть (4,00±0,02) кг, с энергией 50 Дж - (3,00±0,02) кг.Устройство для измерения скорости ударника, необходимое для контроля энергии удара, должно иметь погрешность измерения не более 2,5%. Устройство для регистрации пикового значения силы должно обеспечивать измерение с относительной погрешностью не более ±10% в диапазоне 1-10 кН и иметь амплитудно-частотную характеристику с полосой пропускания 500 Гц на уровне 3 дБ, неравномерностью 1,5 дБ в полосе пропускания и подавления частот за полосой пропускания не менее 12 дБ на октаву. Датчик силы должен выдерживать пиковые значения силы до 20 кН. Конструкция стенда должна обеспечивать защиту каски от повторных ударов при отскоке ударника.Основание испытательного стенда должно быть из бетона по ГОСТ 26663 массой не менее 1000 кг, либо из стали по ГОСТ 380 или из чугуна по ГОСТ 1412 массой не менее 500 кг и высотой не менее 50 мм. Основание должно иметь подкладку из слоя песка или другого амортизирующего материала толщиной не менее 10 мм.Для проведения испытаний на соответствие требованиям п.1.15 допускается отсутствие оснащения испытательного стенда устройством для регистрации пикового значения силы, устройством для защиты от повторных ударов ударника и основанием.Стенд должен иметь ограждение, предохраняющее испытателя от травмирования.Термокриокамера (термостат, сушильный шкаф, криокамера) должна обеспечивать автоматическую или ручную регулировку температуры и поддержание в рабочем объеме заданной температуры с точностью ±2°С не менее 4 ч.Макет головы должен состоять из пластин твердых пород по ГОСТ 2695 с плотностью 640-720 кг/м при влажности 12%.Каждая структурная пластина дерева поворачивается на 90° относительно предыдущей. Пластины склеиваются в единое целое. Собранный макет выдерживают под давлением до затвердевания клея, после чего подвергают окончательной обработке и окраске.Форма макета должна соответствовать черт.1а.

Черт.1а. Макет головы

Макет головы

Черт.1а

Макет головы должен быть высотой 99 мм для касок размера I и 104 мм для касок размера II.Длина сегментов при высоте макета 99 мм указана в табл.2, а при высоте 104 мм - в табл.3.

Таблица 2

Размеры, мм

Высота уровня сечения | Длина сегментов ( | ||||||||||||

0° | 45° | 30° | 45° | 60° | 75° | 90° | 105° | 120° | 135° | 150° | 165° | 180° | |

0 | 97,5 | 95,5 | 93,0 | 85,5 | 79,5 | 76,0 | 76,0 | 78,5 | 83,0 | 88,5 | 94,0 | 97,0 | 97,5 |

20 | 95,5 | 94,0 | 92,0 | 85,5 | 79,5 | 76,0 | 76,0 | 78,5 | 83,0 | 88,5 | 94,0 | 96,5 | 97,0 |

40 | 90,0 | 89,0 | 88,0 | 83,0 | 77,0 | 74,5 | 74,0 | 76,5 | 81,0 | 86,0 | 91,0 | 92,0 | 92,0 |

50 | 86,5 | 86,0 | 85,0 | 79,5 | 74,0 | 71,5 | 71,5 | 73,5 | 78,5 | 83,5 | 87,5 | 88,5 | 88,5 |

60 | 80,5 | 80,0 | 79,5 | 74,0 | 70,0 | 66,5 | 66,5 | 68,5 | 73,0 | 78,0 | 82,0 | 82,0 | 82,5 |

70 | 71,0 | 71,0 | 71,0 | 67,0 | 62,5 | 60,0 | 59,5 | 61,5 | 66,5 | 71,5 | 74,5 | 75,0 | 75,0 |

80 | 57,5 | 57,5 | 57,5 | 55,0 | 52,0 | 50,0 | 50,0 | 53,0 | 57,0 | 62,0 | 65,0 | 65,0 | 65,0 |

85 | 48,0 | 48,0 | 48,0 | 47,0 | 45,0 | 44,0 | 44,0 | 46,0 | 50,0 | 55,5 | 59,0 | 59,0 | 59,0 |

90 | 37,0 | 37,0 | 37,0 | 36,0 | 36,5 | 36,0 | 36,0 | 38,0 | 42,0 | 48,0 | 50,0 | 51,0 | 51,0 |

95 | 21,0 | 21,0 | 21,0 | 22,0 | 23,0 | 24,0 | 24,0 | 26,0 | 29,0 | 34,0 | 38,0 | 39,5 | 39,5 |

Таблица 3

Размеры, мм

Высота уровня сечения | Длина сегментов ( | ||||||||||||

0° | 15° | 30° | 45° | 60° | 75° | 90° | 105° | 120° | 135° | 150° | 165° | 180° | |

0 | 102,5 | 101,0 | 97,0 | 90,0 | 84,0 | 81,5 | 81,0 | 83,5 | 88,0 | 93,0 | 98,5 | 101,5 | 102,5 |

20 | 100,5 | 99,0 | 97,0 | 90,0 | 84,0 | 81,5 | 81,0 | 83,5 | 88,0 | 93,0 | 98,5 | 101,0 | 102,0 |

40 | 95,0 | 95,5 | 93,0 | 87,0 | 82,0 | 79,0 | 79,0 | 81,5 | 85,0 | 90,0 | 95,0 | 97,0 | 97,5 |

50 | 91,5 | 91,0 | 90,0 | 84,5 | 79,0 | 76,5 | 76,5 | 79,0 | 83,0 | 88,0 | 92,5 | 93,0 | 93,5 |

60 | 86,0 | 86,0 | 85,0 | 79,5 | 74,5 | 72,0 | 72,5 | 75,0 | 78,5 | 86,0 | 86,5 | 88,0 | 88,5 |

70 | 77,5 | 77,5 | 77,5 | 73,0 | 68,5 | 66,0 | 66,0 | 68,5 | 72,0 | 77,0 | 80,0 | 81,5 | 81,5 |

80 | 67,0 | 67,0 | 67,0 | 65,5 | 60,5 | 58,0 | 57,5 | 59,5 | 63,0 | 68,0 | 72,0 | 72,5 | 72,5 |

85 | 59,5 | 59,5 | 59,5 | 58,0 | 55,0 | 53,0 | 52,0 | 54,0 | 57,0 | 62,5 | 66,0 | 66,5 | 66,5 |

90 | 50,0 | 50,0 | 50,0 | 50,0 | 47,0 | 45,5 | 45,5 | 47,5 | 50,5 | 55,5 | 60,0 | 60,0 | 60,0 |

95 | 39,0 | 39,0 | 39,0 | 39,0 | 38,0 | 36,5 | 37,5 | 39,0 | 43,0 | 48,0 | 52,0 | 52,5 | 52,5 |

100 | 25,0 | 25,0 | 25,0 | 25,5 | 26,0 | 26,0 | 25,0 | 26,5 | 30,0 | 35,0 | 39,0 | 41,0 | 41,0 |

При разделении слоев или уменьшении размеров высоты и нулевого сечения (по осям) более чем на 5% макеты считаются непригодными.Класс точности изготовления макета должен быть не ниже IT

Макет головы должен прочно крепиться к подставке или основанию стенда и обеспечивать передачу усилия на расположенный под ним датчик.(Измененная редакция, Изм. N 1, 2).

2.5.2. Подготовка к испытанию

2.5.2.1. Кондиционирование касок и посадка подвесок - по пп. 2.2.1 и 2.3.2.2.

2.5.2.2. Длина окружности несущей ленты должна быть на 1 см больше размера макета головы, на котором она испытывается; высота ношения устанавливается на самую большую величину. Если каски оснащены двух- и более ступенчатым амортизатором, регулируемые ступени амортизации должны быть полностью отпущены.

2.5.2.3. Перед испытанием на амортизацию при положительных температурах каски выдерживают в термокриокамере не менее 4 ч при максимальной положительной температуре эксплуатации.

2.5.2.2, 2.5.2.3. (Измененная редакция, Изм. N 1).

2.5.2.4. Перед испытанием на амортизацию при отрицательных температурах каски выдерживают в термокриокамере не менее 4 ч при максимальной отрицательной температуре эксплуатации.

2.5.2.5. Испытания на амортизацию проводят не позднее чем через 60 с после выдержки в термокриокамере.Каски, помещенные в термокриокамеры, не должны соприкасаться между собой и со стенками камеры.

2.5.3. Проведение испытания

2.5.3.1. Испытание на механическую прочность проводится одним вертикально направленным ударом груза с энергией 80 Дж на касках, подготовленных в соответствии с требованиями пп.2.5.2.1 и 2.5.2.2.Облегченная каска испытывается ударом энергией не менее 20 Дж.(Измененная редакция, Изм. N 3).

2.5.3.2. Испытание на амортизацию проводится не менее чем одним вертикально направленным ударом с энергией 50 Дж на касках, подготовленных в соответствии с требованиями п. 2.5.2. Облегченная каска испытывается ударом энергией не менее 20 Дж. При этом регистрируется максимальная величина переданного усилия.Вертикальные оси макета головы и ударника должны совпадать и проходить через точку приложения усилия к датчику.При испытании на амортизацию не допускаются повторные удары в результате отскока ударника.(Измененная редакция, Изм. N 1, 2, 3).

2.6. Испытание на перфорацию

2.6.1. АппаратураДля проведения испытания применяют испытательный стенд, схема которого приведена на черт.1.Ударник (перфорирующий конус) должен быть из стали по ГОСТ 4543 твердостью не менее 350 НВ. Ударник выполняется в форме конуса с углом заточки (60±1)° и радиусом закругления острия (0,5±0,1) мм. Масса каретки с ударником должна быть (3,00±0,02) кг.Макет головы должен быть выполнен по черт.1а и табл.2 и 3 из алюминия по ГОСТ 1583 или латуни по ГОСТ 17711; либо из дерева с нанесением электропроводящего слоя или врезанием металлической пластины.Индикаторное устройство для регистрации момента касания острием конуса макета головы должно иметь световую или звуковую сигнализацию при контакте ударника с макетом головы.Допускается применение стенда без индикаторного устройства, но с четкой регистрацией факта контакта ударника с макетом головы.Устройство для измерения мгновенной скорости ударника, а также термокриокамера должны соответствовать требованиям п.2.5.1.

Для проведения испытаний на соответствие требованиям п.1.17 допускается отсутствие оснащения испытательного стенда устройством для регистрации пикового значения силы, устройством для защиты от повторных ударов и основанием по п.2.5.1.

(Измененная редакция, Изм. N 1, 2, 3).

2.6.2. Подготовка к испытанию

2.6.2.1. Кондиционирование касок и посадка подвесок - по пп. 2.2.1 и 2.3.2.2.

2.6.2.2. Длина несущей ленты каски устанавливается в соответствии с размером макета головы.(Измененная редакция, Изм. N 3).

2.6.2.3. Каски выдерживаются в термокриокамере, как указано в пп. 2.5.2.3-2.5.2.5.

2.6.3. Проведение испытанияИспытание на перфорацию проводится нанесением трех ударов с энергией 30 Дж по верхней части каски в пределах окружности радиусом (50±2) мм, проведенной из центра корпуса каски. При этом два удара наносят по образующей окружности и один внутри нее.Облегченная каска испытывается тремя ударами энергией не менее 10 Дж.(Измененная редакция, Изм. N 2, 3).

2.6.4. За положительный результат испытания принимают отсутствие контакта между ударником и макетом головы во всех трех точках каски.

2.7. Испытание на горючесть

2.7.1. АппаратураГазовая горелка типа Бунзена диаметром сопла (10±0,2) мм, имеющая регулятор величины пламени. В качестве топлива используется горючий газ (пропан) чистотой не менее 95%.Секундомер или другие средства измерения времени с погрешностью не более 0,2 с.(Измененная редакция, Изм. N 1, 3).

2.7.2. Подготовка к испытанию Кондиционирование проводится по п.2.2.1.

2.7.3. Проведение испытанияКаска вводится в пламя горелки наиболее плоской частью корпуса, находящейся на расстоянии 50-100 мм от центра корпуса. Плоскость корпуса в точке касания его с голубым конусом пламени должна быть горизонтальной. Высота внутреннего голубого конуса должна быть около 15 мм. Время нахождения корпуса каски в пламени горелки 10 с. Затем каска выводится из пламени горелки и при помощи секундомера фиксируется время затухания пламени на каске.

2.8. Для испытания на водопоглощение корпус каски погружают не менее чем на 27 ч в воду с температурой (20±2)°С, а затем обсушивают тканью и до истечения 5 мин взвешивают с погрешностью до 1 г.(Измененная редакция, Изм. N 2, 3).

2.8.1. Подготовка к испытаниюВынуть внутреннюю оснастку из корпуса каски.

2.8.2. Проведение испытанияКорпус каски погружают на 24 ч в воду при температуре (20±2)°С, вынимают и высушивают фильтровальной бумагой или тканью. Визуально оценивают отсутствие деформации и проводят испытание на перфорацию при нормальной температуре по п.2.6.3.

2.8.1, 2.8.2. (Введены дополнительно, Изм. N 3).

2.9. Испытание электрозащитных свойств

2.9.1. Аппаратура для испытания 1Для проведения испытания применяют стенд, схема которого приведена на черт.2.

Черт.2. Стенд для испытания электрозащитных свойств

1 - электролит; 2 - корпус каски; 3 - подвижной электрод

Черт.2

Источник постоянного и переменного тока должен обеспечивать плавную подачу на электроды переменного и выпрямленного напряжения до 3 кВ.Измерительный блок должен позволять контролировать переменное и постоянное напряжение до 3 кВ и ток утечки от 0 до 5 мА.Измерительные приборы должны быть не ниже класса 2,5.Электролитическая ванна должна быть изготовлена из изолирующего материала с приспособлениями для фиксации каски и контроля уровня раствора (рабочий объем не менее 0,03 м).Стенд должен отвечать требованиям безопасности по ГОСТ 12.2.007.0.

2.9.2. Подготовка к испытанию.

2.9.2.1. Кондиционирование проводится по п.2.2.1.

2.9.2.2. Корпус каски выдерживается в течение 24 ч в растворе хлорида натрия с концентрацией 3 г/л при температуре (20±2)°С. После чего промывается водой и высушивается фильтровальной бумагой.

2.9.1, 2.9.2 (Измененная редакция, Изм. N 1).

2.9.3. Проведение испытания.Перевернутый корпус каски помещается в ванну с электролитом (раствор хлорида натрия с концентрацией 3 г/л). Внутрь корпуса наливается раствор электролита таким образом, чтобы уровень раствора был на (10±1) мм ниже края корпуса или вентиляционных отверстий. Необходимо следить, чтобы непогруженная часть корпуса осталась сухой.Напряжение поднимается до 1200 В переменного тока и сохраняется на этом уровне в течение 30 с. При этом ток утечки не должен превышать 1,2 мА, а также отмечается любой признак электрического пробоя.(Измененная редакция, Изм. N 1, 3).

2.9.4. Подготовка к испытанию 2Обеспечить сухое состояние корпуса каски.

2.9.5. Проведение испытания 2Измеряют ток утечки между любыми точками на поверхности корпуса каски.Испытательное напряжение переменного тока с частотой 50 Гц прикладывается между изолированными металлическими щупами, имеющими диаметр 4 мм и торцы полусферической формы. Щупы прикладываются в любых двух точках на поверхности корпуса каски (внутри или снаружи), разнесенных на расстояние не менее 20 мм одна от другой. Испытание повторяют с целью исследования ряда контрольных точек.В каждой паре контрольных точек напряжение повышается до 1200 В и сохраняется на этом уровне в течение 30 с. При этом ток утечки не должен превышать 1,2 мА, а также отмечается любой признак электрического пробоя.

2.9.4, 2.9.5. (Введены дополнительно, Изм. N 3).

2.10. Испытание прочности соединения внутренней оснастки с корпусом

2.10.1. АппаратураРазрывная машина, которая должна обеспечивать приложение усилия с точностью измерения ±5% до значения 1000 Н со скоростью 100 мм/мин.Приспособление к разрывной машине должно обеспечивать передачу усилия к узлу соединения внутренней оснастки с корпусом каски (черт.3).(Измененная редакция, Изм. N 2).

Черт.3. Приспособление к разрывной машине

1 - кронштейн; 2 - каска; 3 - захват; 4 - трос

Черт.3

2.10.2. Подготовка к испытанию

2.10.2.1. Кондиционирование проводится по п.2.2.1.

2.10.2.2. Каски подвергаются одному центральному вертикально направленному удару энергией 50 Дж.Облегченные каски подвергаются удару энергией не менее 20 Дж.(Измененная редакция, Изм. N 3).

2.10.3. Проведение испытанияЗахваты, соединенные с измерительной и тяговой системами разрывной машины, прикрепляются последовательно к подвеске. При включении подачи подвижной колонки устанавливается скорость движения траверсы 100 мм/мин, при этом фиксируется усилие рассоединения подвески с корпусом.Допускается проверять прочность соединения внутренней оснастки с корпусом путем подвешивания груза к каждой подвеске в отдельности.

2.11. Испытание на устойчивость к химическим средам (проводят в соответствии с требованиями нормативных документов или требованиями заказчика для конкретных областей применения)

2.10.3, 2.11. (Измененная редакция, Изм. N 1).

2.11.1. Аппаратура и реактивыСерная кислота по ГОСТ 4204, плотностью 1,21 г/см. Гидроокись натрия по ГОСТ 4328, плотностью 1,25 г/см

. Масло трансформаторное или другие минеральные масла плотностью 0,875-0,905 г/см

.Бензин автомобильный по ГОСТ 2084*.________________* На территории Российской Федерации действует ГОСТ Р 51105-97 в части марок автомобильных бензинов А-72, А-76 этилированный, АИ-91, АИ-93, АИ-95.

2.11.2. Подготовка к испытаниюКондиционирование и посадка подвесок - по пп.2.2.1 и 2.3.2.2.Размер каски устанавливается по п.2.6.2.2.

2.11.3. Проведение испытанияКаска куполом вниз опускается в емкость с одним из реагентов таким образом, чтобы смоченная поверхность образовала эллипс с размером большой оси 100-120 мм. Корпус не должен касаться стенок и дна емкости.Температура реактива должна быть 17-25°С. Каска выдерживается в реагенте в течение 24 ч, извлекается из реагента, споласкивается водой после щелочи и кислоты или растворителем (ацетон, толуол и др.) после минеральных масел и бензина и высушивается фильтровальной бумагой.Испытание на перфорацию проводится по п.2.6.3.

2.12. Обработка результатовЗа окончательный результат испытаний по пп.2.5; 2.6; 2.7; 2.9; 2.10 принимается соответствие каждой испытуемой каски требованиям настоящего стандарта.

З. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки касок на соответствие требованиям настоящего стандарта и нормативным документам на каски конкретных типов следует проводить приемосдаточные, периодические, типовые и сертификационные испытания.Приемку касок проводят партиями. За партию принимают каски одного типа, изготовленные по одной технологии из материалов одного вида и качества. Размер партии должен быть не менее 100, но не более 5000 касок.

3.2. Приемосдаточные испытания поясов проводит предприятие-изготовитель в составе и объеме нормативного документа на каски конкретных типов. При этом испытания на соответствие требованиям пп.1.15-1.17 проводят не менее чем на трех касках по каждому пункту.

3.3. Периодические испытания касок проводят по пп.1.3-1.14 на касках одного типа, отобранных методом случайного отбора из касок, прошедших приемосдаточные испытания в количестве не менее шести касок, по пп.1.15-1.22 не менее трех касок от партии и не реже одного раза в год.

3.4. Сертификационные и типовые испытания проводят при создании нового типа каски, замене материалов, применяющихся для изготовления несущих нагрузку деталей каски, изменении нормативного документа, типа каски, организации или технологии производства. В испытаниях могут принимать участие представители разработчика и изготовителя. Каски проверяют на соответствие всем требованиям настоящего стандарта. Проверку на соответствие требованиям пп.1.3-1.14 следует проводить на девяти касках, а пп.1.15-1.22 - не менее чем на трех касках.

3.5. При получении неудовлетворительных результатов по одному из требований хотя бы на одной каске при любом виде испытаний проводят повторные испытания удвоенного количества касок, отобранных из той же партии.Если при повторных испытаниях получены неудовлетворительные результаты, то партию касок бракуют.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортная маркировка тары - по ГОСТ 14192.

4.2. Транспортировать каски следует в закрытых от попадания воды и влаги транспортных средствах согласно правилам перевозки грузов, действующих на соответствующем транспорте.

4.3. Хранить каски следует в сухом (влажность не более 80% при температуре 25°С) помещении. Помещение должно быть защищено от прямого попадания солнечных лучей.Перед хранением каски должны быть просушены. Запрещается хранение касок с тепловыделяющими приборами, кислотами, щелочами, маслами, бензином, растворителями и другими активными агентами.

5. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1. К каждой каске должна быть приложена эксплуатационная документация, разработанная и утвержденная в установленном порядке.

5.2. Срок годности касок из полиэтилена низкого давления со дня их изготовления до изъятия из эксплуатации должен быть не более:

3 лет - на открытом воздухе в условиях холодного или жаркого климата;3,5 лет - на открытом воздухе в условиях умеренного климата;

4 лет - в горячих цехах металлургического производства. Срок годности касок из стеклопластика в отапливаемых помещениях металлургического производства - не более 3 лет.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие касок требованиям настоящего стандарта на срок не менее двух лет со дня изготовления при соблюдении потребителем условий транспортирования, хранения и эксплуатации, установленных в эксплуатационной документации.Разд.3-6. (Введены дополнительно, Изм. N 3).

ПРИЛОЖЕНИЕ 1 (справочное)

ПРИЛОЖЕНИЕ 1Справочное

- высота корпуса;

- высота ношения;

- ширина козырька;

- ширина полей;

- горизонтальный кольцевой зазор;

- вертикальный безопасный зазор; 1 - корпус; 2 - ребро жесткости; 3 - амортизатор; 4 - подвеска; 5 - несущая лента

(Измененная редакция, Изм. N 1).ПРИЛОЖЕНИЕ 2. (Исключено, Изм. N 1).Электронный текст документа подготовлен АО "Кодекс" и сверен по:официальное изданиеМ.: Стандартинформ, 2006

docs.cntd.ru

ГОСТ 12.4.091-80 Система стандартов безопасности труда (ССБТ). Каски шахтерские пластмассовые. Общие технические условия (с Изменениями N 1, 2, 3), ГОСТ от 28 мая 1980 года №12.4.091-80

ГОСТ 12.4.091-80

Группа Т58

Система стандартов безопасности труда

КАСКИ ШАХТЕРСКИЕ ПЛАСТМАССОВЫЕ

Общие технические условия

Occupational salety standards system. Plastic miner's helmets. General specifications

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 28 мая 1980 г. N 2407 дата введения установлена 01.07.81 Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11-12-94)ВЗАМЕН ГОСТ 17047-71ИЗДАНИЕ (ноябрь 2003 г.) с Изменениями N 1, 2, 3, утвержденными в октябре 1983 г., июне 1986 г., декабре 1990 г. (ИУС 1-84, 9-86, 5-91).Настоящий стандарт распространяется на пластмассовые шахтерские каски, предназначенные для защиты работающих от механических повреждений, поражения электрическим током и от воды.Термины и определения, применяемые в настоящем стандарте, приведены в справочном приложении 1.Стандарт соответствует стандарту ИСО 3873-77, СТ СЭВ 4033-83 и ГОСТ 12.4.128-83 в части общих требований и методов испытаний.Требования настоящего стандарта являются обязательными.(Измененная редакция, Изм. N 2, 3).

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. В зависимости от назначения каски должны изготовляться двух типов:А - с полями шириной не более 10 мм и козырьком - для работающих под землей или на поверхности земли в условиях, не требующих защиты от капающей воды;Б - с круговыми полями шириной более 20 мм и водозащитной пелериной - для работающих под землей или на поверхности земли в условиях, требующих защиты от капающей воды.Каски могут изготовляться однокорпусными или двухкорпусными.

1.2. Каски должны изготовляться двух размеров с пределами регулировки:

I - 54-58 см;

II - 58-62 см.По требованию потребителя допускается изготовлять каски других размеров. Размер каски определяется длиной окружности по внутренней оснастке. Допускаемое отклонение размеров касок ±0,5 см.Угол наклона козырька (полей) не должен превышать 30°. Корпус каски в максимальном горизонтальном сечении должен иметь форму овала с соотношением осей в пределах 1, 15...1, 33.(Измененная редакция, Изм. N 1).

1.3. Основные размеры касок (черт.1) должны соответствовать указанным в табл.1.

а - высота корпуса без учета ребра жесткости; б - высота корпуса с ребром жесткости; в - глубина внутренней оснастки; г - ширина козырька; д - ширина полей; е - вертикальный безопасный зазор; ж - кольцевой зазор

Черт.1

Таблица 1

Наименование показателя | Размеры, мм, для типов | |||

А | Б | |||

I размер | II размер | I размер | II размер | |

Высота корпуса без учета ребра жесткости, не более | 145 | 150 | 160 | 165 |

Высота корпуса с ребром жесткости, не более | 155 | 160 | 170 | 175 |

Высота ношения каски, не менее | 80 | 85 | 85 | 90 |

Ширина козырька, не более | 40 | 45 | - | - |

Ширина полей, не более | 10 | 10 | 52 | 52 |

Вертикальный безопасный зазор, не менее | 25 | 25 | 25 | 25 |

Кольцевой зазор, не менее | 5 | 5 | 5 | 5 |

Примечания:

1. При измерении безопасности зазора следует исключить высоту ребра жесткости.

2. Безопасный зазор для двухкорпусных касок представляет сумму высот вертикального зазора между корпусами и корпусом с амортизатором.

3. В высоту безопасного зазора входят высота полусфер, пенопластового заполнения или других приспособлений для повышения амортизационных свойств каски.(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Каски должны изготовляться в соответствии с требованиями настоящего стандарта, технических условий, по рабочим чертежам на конкретную продукцию и образцам, утвержденным в установленном порядке.

2.2. Каска должна состоять из корпуса и внутренней оснастки. Все каски должны иметь приспособления для крепления фары и кабеля головного светильника. По требованию потребителя каски оснащаются утепляющим подшлемником, защитным экраном или другими приспособлениями.

2.3. Каска не должна препятствовать ношению защитных и коррегирующих очков, противопылевых респираторов.

2.4. Наружная поверхность каски должна быть гладкой, без трещин и пузырей, края и кромки должны быть притуплены. На поверхности корпуса допускаются включения другого цвета общей площадью не более 1 см, не влияющие на прочность корпуса.

2.5. Допускается изготовлять корпус из нескольких деталей, а также снабжать его внешними ребрами жесткости. Внутренние ребра жесткости не допускаются.

2.6. Расположение и конструкция фародержателя должны обеспечивать устойчивое закрепление фары.Оптическая ось светильника должна совпадать с центром поля зрения рабочего на расстоянии (1,0±0,2) м от него.

2.7. Внутренняя оснастка должна быть съемной, обеспечивать вертикальный безопасный и боковой зазор во всем диапазоне регулирования несущей ленты, иметь приспособление для пристегивания подбородного ремня, а для касок типа Б - приспособление, обеспечивающее крепление водозащитной пелерины.

2.8. Водозащитная пелерина должна быть изготовлена из водонепроницаемых материалов с массой 1 м не более 800 г. Пелерина должна быть овальной формы, замкнутой спереди, шириной (45,0±0,5) см и длиной (25,0±0,5) см (сзади).

2.9. Материалы, применяемые для изготовления корпусов касок, должны соответствовать требованиям табл.2. Допускается армирование корпуса.

Таблица 2

Наименование показателя | Норма | Метод испытания |

Удельное объемное электрическое сопротивление, Ом·см, не менее | 1·10 | ГОСТ 6433.2-71 |

Электрическая прочность при 50 Гц, кВ/мм, не менее | 10 | ГОСТ 6433.3-71 |

Водопоглощение, %, не более | 0,5 | ГОСТ 4650-80 |

(Измененная редакция. Изм. N 2).

2.10. Для изготовления касок должны применяться материалы, разрешенные органами государственного санитарного надзора СССР. Материалы касок должны быть устойчивыми к действию влаги, пота, дезинфицирующих веществ и не вызывать раздражения кожи головы.

2.11. Материал корпуса каски не должен давать искры при ударе по нему металлическим предметом.

2.12. Конструкция каски и материалы, из которых изготовлены каска и комплектующие детали, должны обеспечивать возможность дезинфекции, дезактивации и очистки от загрязнений.

2.13. Масса каски без комплектующих деталей (пелерины, подбородного ремня, подшлемника и др.) должна быть не более:

400 г - для типа А;

480 г - для типа Б.

2.14. При испытании ударной прочности каски одним вертикально направленным ударом с энергией 80 Дж не допускается образование трещин и вмятин корпуса, а также разрушение внутренней оснастки.

2.15. При испытании вертикально направленным трехкратным ударом с энергией 50 Дж среднее усилие, переданное каской на макет головы, не должно превышать 5 кН или амортизация энергии удара не должна быть менее 70%, а высота вертикального безопасного зазора в момент первого удара должна быть не менее 5 мм. Не допускается разрушение корпуса и оснастки.

2.14, 2.15. (Измененная редакция, Изм. N 3).

2.16. При испытании каски на перфорацию с энергией 30 Дж не должно быть проникновения острия конуса до поверхности макета головы и сквозных трещин длиною более 40 мм в корпусе.(Измененная редакция, Изм. N 2, 3).

2.17. При соприкосновении с токоведущими деталями каска должна защищать от поражения электрическим током напряжением 660 В.Утечка тока через корпус при напряжении 2200 В не должна превышать 500 мкА. Корпус каски не должен содержать сквозных электропроводящих деталей.(Измененная редакция, Изм. N 2).

2.18. Цвет корпуса должен соответствовать обозначению, принятому заказчиком.

2.19. Конструкция каски должна обеспечивать проветривание подкасочного пространства. В корпусах касок типа А допускаются открытые вентиляционные отверстия площадью не более 100 мм.

2.20. Детали внутренней оснастки должны изготовляться из прочных и эластичных материалов. Прочность лучей амортизатора на разрыв должна быть не менее 200 Н при относительном удлинении не более 45%. Несущая лента из пластических масс на внутренней стороне лобной части должна иметь покрытие из натуральной или перфорированной искусственной кожи. Общая площадь перекрытия внутренней оснасткой не должна превышать 60% площади головы, находящейся под каской.

2.21. Прочность соединения каждого луча амортизатора внутренней оснастки с корпусом должна быть не менее 100 Н.

2.22. Стежки, строчки и швы на внутренней оснастке должны соответствовать требованиям ГОСТ 12.4.031-84 и ГОСТ 29122-91.(Измененная редакция, Изм. N 2).

2.23. Приспособление для крепления кабеля, светильника должно быть на внешней поверхности затылочной части корпуса и выдерживать без поломки не менее 1000 циклов прохождения цилиндра диаметром (9±0,1) мм.(Измененная редакция, Изм. N 3).