Притирка клапанов. Притирка клапанов мотоцикла урал

Притирка клапанов на Урал, Днепр - как это сделать дома

Каждый мотолюбитель знает, что с увеличением пробега мотоцикла приближается тот час, когда потребуется серьезный ремонт двигателя. Если речь идет о тяжелом мотоцикле, то среди других работ обязательной будет притирка клапанов. Это одна из важнейших операций при ремонте, так как тщательно притертые клапаны не только обеспечивают необходимую компрессию л цилиндрах, но и способствуют увеличению срока службы как самих себя, так и других деталей двигателя (например, глушителя). Именно по этой причине в инструкции к «уралам» и «днепрам» рекомендуется притирать клапаны через каждые 10 000 км пробега.Между тем притирка клапанов — это цивильно трудоемкая операция, требующая от мотоциклиста определенного навыка и, кроме того, усердия и терпения.Прежде всего мотоциклист должен знать, что рассчитывать на успешную притирку можно, только имея специальное приспособление, позволяющее как-то закрепиться на стержне клапана, в качестве такового традиционно использовались дрель, коловорот или кусок резинового шланга. Так притирали клапаны па первых двигателях с клапанным механизмом, так рекомендуют их притирать сегодня. Однако все эти приспособления не удобны и, главное, не дают гарантии качества. Более эффективное приспособление специальнаяструбцина, которая с успехом применялась еще лет 50 тому назад, а сейчас почему-то забыта, Изготовить ее можно, воспользовавшись приведенным чертежом, А о том, как с ней работать,— чуть пожже.

Итак головка цилиндров лежит на столе, пружины клапанов сняты, вынуты и сами клапаны, а маленькие сухарики, надеюсь, не потеряны. Не спешите зажимать клапан о струбцину! Начните с очистки от нагара камеры сгорания, клапанов и, конечно, днищ поршней. Лучше всего предварительно размягчить нагар, пропитав его керосином или ацетоном, и очистку производить при помощи деревянного скребка. Можно пользоваться и ножом, шабером, металлической щеткой, но при этом прийдется проявить максимум осторожности, чтобы не нанести на поверхности деталей царапины и риски, которые будут способствовать уско-ренному отложению нагара в поврежденных местах. Если все же мелких царапин избежать не удилось, то но окончании работы их надо аккуратно зачистить мелкозернистой наждачной бумагой, а еще лучше заполировать.Завершающей операцией обязательно должна быть промывка деталей чистым бензином!Теперь надо оценить степень износа стержня клапана и его направляющей втулки, так как при повышенном боковом запоре между ними герметичность клапана не будет гарантирована даже после притирки последнего. Клапан подлежит замене, если диаметр его стержня, измеряемого микрометром, менее 7,84 мм. Для измерения износа направляющей втулки лучше предварительно изготовить специальный стержень-калибр диаметром 8 мм. Можно также воспользоваться новымсверлом диаметром 8,15 мм. Если калибр или сверло свободно проходят в отзерстие втулки,— она изношена и нуждается в замене.Если головни клапана не покороблены, нет раковин или участков прогара, серьезно нарушающих плотность посадки клапанов, можно обойтись притиркой с использованием пасты, включающей карборундовый порошок. А как быть, если требуется проточка клапанов или расточка седел специальными инструментами, которых у мотолюбителя нет? При незначительных повреждениях рабочих фасок из положения можно выйти, применив в качестве притирочной пасты мелко битое и толченое стекло, замешанное на моторном масле. Применение такой пасты позволяет снять значительный слой металла. Об этом надо помнить и не слишком увлекаться.Притирка проводится в следующей последовательности. Притирочную пасту тонким слоем наносят на фаску головки клапана, а его стержень смазывают моторным маслом. Стержень вставляют в направляющую втулку и его конец зажимают в струбцине. Головка цилиндров удерживается рукой в таком положении, чтобы другой рукой удобно было перемещать рукоятку струбцины. Исходное положение — наконечник струбцины упирается в направляющую втулку. Затем резко, почти ударом, подают струбцину на себя. Частицы пасты будутплотно зажаты между фасками головки клапана и седла. Не ослабляя продольного усилия на рукоятку, поворачивают последнюю на полоборота (180 град.). Из этого положениянужно подать струбцину от себя до упора наконечника во втулку и сразу же опять прижать головку клапана к седлу, поворачивая рукоятку на пол-оборота назад. Подав струбцину на себя, возврящают клапан в исходное положение. Этот цикл повторяют 1-2 мин. затем добавляют пасту на притираемые поверхности и продолжают притирку. В процессе работы нужно следить, чтобы притирочная паста не попадала между стержнем клапана и направляющей втулкой. Длительность притирки зависит от степени повреждении рабочих фасок головок клапанов и седел, а также от вида притирочной пасты. В процессе притирки надо постепенно переходить от «грубых» притирочных паст к более «нежных». Внешним признаком удовлетворительной притирки является получение на фасках головки клапана и седла поясков однотонного матово-серого цвета (без черных пятен). Ширина поясков должна быть в пределах 1,5 — 1.8 мм.После окончания роботы все детали нужно тщательно промьть чистым бензином до полного удаления остатков притирочной пасты. Затем проверяют герметичность посадки клапанов. Наиболее простой и в то же время надежный способ — проверка керосином. Для этого, прижимая рукой головки клапанов к седлам, поочередно вливаем керосин во впускные и выпускные каналы головки цилиндров. Допустимо просачивание керосина не ранее чем через одну минуту. В противном случае притирку следует продолжить, но с применением более «нежной» притирочной пасты.

Итак головка цилиндров лежит на столе, пружины клапанов сняты, вынуты и сами клапаны, а маленькие сухарики, надеюсь, не потеряны. Не спешите зажимать клапан о струбцину! Начните с очистки от нагара камеры сгорания, клапанов и, конечно, днищ поршней. Лучше всего предварительно размягчить нагар, пропитав его керосином или ацетоном, и очистку производить при помощи деревянного скребка. Можно пользоваться и ножом, шабером, металлической щеткой, но при этом прийдется проявить максимум осторожности, чтобы не нанести на поверхности деталей царапины и риски, которые будут способствовать уско-ренному отложению нагара в поврежденных местах. Если все же мелких царапин избежать не удилось, то но окончании работы их надо аккуратно зачистить мелкозернистой наждачной бумагой, а еще лучше заполировать.Завершающей операцией обязательно должна быть промывка деталей чистым бензином!Теперь надо оценить степень износа стержня клапана и его направляющей втулки, так как при повышенном боковом запоре между ними герметичность клапана не будет гарантирована даже после притирки последнего. Клапан подлежит замене, если диаметр его стержня, измеряемого микрометром, менее 7,84 мм. Для измерения износа направляющей втулки лучше предварительно изготовить специальный стержень-калибр диаметром 8 мм. Можно также воспользоваться новымсверлом диаметром 8,15 мм. Если калибр или сверло свободно проходят в отзерстие втулки,— она изношена и нуждается в замене.Если головни клапана не покороблены, нет раковин или участков прогара, серьезно нарушающих плотность посадки клапанов, можно обойтись притиркой с использованием пасты, включающей карборундовый порошок. А как быть, если требуется проточка клапанов или расточка седел специальными инструментами, которых у мотолюбителя нет? При незначительных повреждениях рабочих фасок из положения можно выйти, применив в качестве притирочной пасты мелко битое и толченое стекло, замешанное на моторном масле. Применение такой пасты позволяет снять значительный слой металла. Об этом надо помнить и не слишком увлекаться.Притирка проводится в следующей последовательности. Притирочную пасту тонким слоем наносят на фаску головки клапана, а его стержень смазывают моторным маслом. Стержень вставляют в направляющую втулку и его конец зажимают в струбцине. Головка цилиндров удерживается рукой в таком положении, чтобы другой рукой удобно было перемещать рукоятку струбцины. Исходное положение — наконечник струбцины упирается в направляющую втулку. Затем резко, почти ударом, подают струбцину на себя. Частицы пасты будутплотно зажаты между фасками головки клапана и седла. Не ослабляя продольного усилия на рукоятку, поворачивают последнюю на полоборота (180 град.). Из этого положениянужно подать струбцину от себя до упора наконечника во втулку и сразу же опять прижать головку клапана к седлу, поворачивая рукоятку на пол-оборота назад. Подав струбцину на себя, возврящают клапан в исходное положение. Этот цикл повторяют 1-2 мин. затем добавляют пасту на притираемые поверхности и продолжают притирку. В процессе работы нужно следить, чтобы притирочная паста не попадала между стержнем клапана и направляющей втулкой. Длительность притирки зависит от степени повреждении рабочих фасок головок клапанов и седел, а также от вида притирочной пасты. В процессе притирки надо постепенно переходить от «грубых» притирочных паст к более «нежных». Внешним признаком удовлетворительной притирки является получение на фасках головки клапана и седла поясков однотонного матово-серого цвета (без черных пятен). Ширина поясков должна быть в пределах 1,5 — 1.8 мм.После окончания роботы все детали нужно тщательно промьть чистым бензином до полного удаления остатков притирочной пасты. Затем проверяют герметичность посадки клапанов. Наиболее простой и в то же время надежный способ — проверка керосином. Для этого, прижимая рукой головки клапанов к седлам, поочередно вливаем керосин во впускные и выпускные каналы головки цилиндров. Допустимо просачивание керосина не ранее чем через одну минуту. В противном случае притирку следует продолжить, но с применением более «нежной» притирочной пасты.

На этом в принципе все……

mmoto.tk

Притирка клапанов - Полезные статьи - - Статьи

Сколько веревочке ни виться, а конец будет. Вот так и время притирать клапаны приходит. И начинается морока с притирочными пастами, зенковками и прочая кутерьма. Но горе еще впереди! Предстоит "уцепиться" за клапан, чтобы притереть его к седлу, да как следует. Хорошо, если клапанов только четыре, а уж если шестнадцать или того хуже двадцать, тут при недостатке опыта придется изрядно помучиться.

За много лет эксплуатации и ремонтов как своего мотоцикла Урал, так и других, в том числе и автомобильных четырехтактников, у меня выработалась технология притирки, которую и предлагаю вашему вниманию.

В процессе работы двигателя клапаны и седла имеют свойство "выгорать". Поверхности соприкосновения покрываются раковинами, плюс естественный износ — канавка по клапану. Для устранения дефектов седла чаще всего используют зенковки (лезвийные режущие инструменты) с углами наклона зубьев 15, 45 и 75 градусов. Не беда, если у вас их нет, седла можно обработать самодельными шарошками, изготовленными из кусков абразивного камня и прутков соответствующего диаметра.

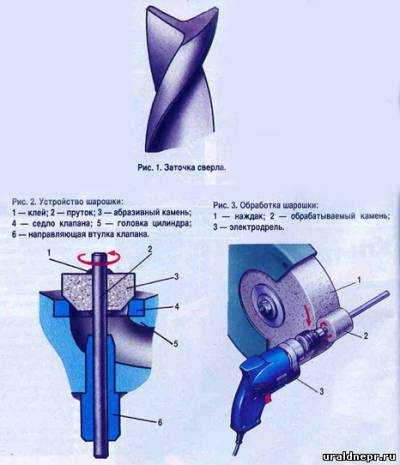

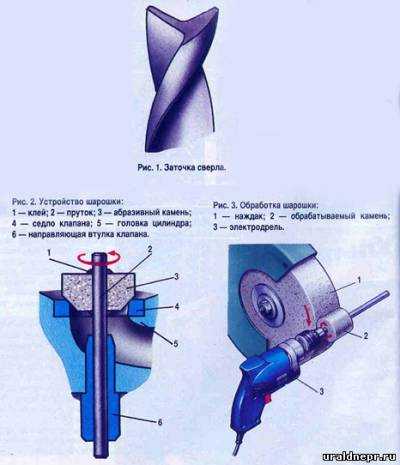

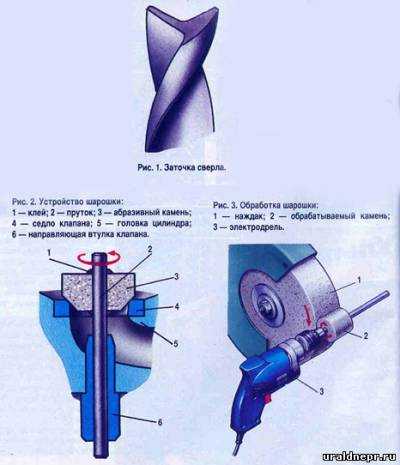

В куске абразива значительно большего размера, чем седло клапана, аккуратно продолбите отверстие диаметром немного больше, чем стержень клапана. Удобно долбить сверлом, переточенным так, чтобы центр был ниже боковых сторон (см. рис. 1). Абразив либо зажмите в тиски с деревянными прокладками, либо просто положите на деревянную поверхность, легкими ударами небольшого молоточка постукивайте по сверлу, проворачивая его каждый раз на треть или четверть оборота. Во избежание выкалывания абразива долбите с двух сторон на проход. В продолбленный камень вклейте гладкий пруток, например, калибровку на "эпоксидке" или другом достаточно прочном клее. Учтите, что пруток одним концом будет вставляться в направляющую клапана, значит, длина его должна быть значительно большей, чем второго, за который вы будете вращать (см. рис. 2). После приклеивания куску абразива следует придать цилиндричную форму, вначале вручную при помощи наждака (то бишь заточного станка) с твердым кругом, "сбить" углы и выступы, а затем при помощи электродрели (см. рис. 3) обработать окончательно до диаметра на 2...3 мм большего, чем наружный диаметр седла. Направление вращений наждака и электродрели должны быть встречными. Фаски, т.е. рабочие поверхности шарошек в 15, 45 и 75 градусов, обрабатываются таким же способом, на наждаке (см. рис. 4). Для уменьшения биения фасок относительно направляющей поверхности прутка желательно обработать их алмазным карандашом на станке, в цанге.

Думаю, что принцип изготовления абразивных шарошек я вам описал достаточно подробно и вы реализуете его сообразно своим возможностям. При этом нужно учитывать, что наиболее твердые абразивы имеют зеленый цвет, а для окончательной обработки следует использовать резиноабразивы, впрочем, при отсутствии последних зернистость камня можно уменьшить, затерев его рабочую поверхность мелом. Зазор меж прутком и направляющей клапана не должен быть более 0,15 мм, но даже при самом малом зазоре пруток, смазанный маслом, должен легко вращаться в ней. Обработку седел можно проводить с помощью коловорота, ручной или электрической дрели (у последней желательно наличие регулятора оборотов) до полного удаления дефектов. Порядок обработки фасок седла клапана достаточно хорошо описан в литературе по ремонту, поэтому не стоит на нем задерживаться, перейдем к клапанам.

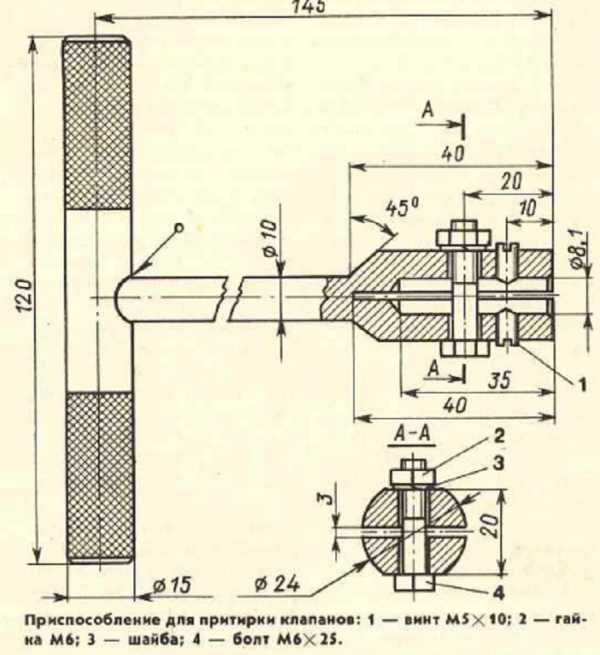

Самый надежный способ — отдать их шлифовщику, чтобы он обработал их на станке. Но можно обработать и в условиях гаража, если изготовить приспособление (см. рис. 5), естественно, точность обработки будет гораздо ниже. И уж вовсе не советую вам обрабатывать клапан аналогично шарошке. Приспособление жестко прикрепляется болтом к подпятнику наждака так, чтобы ось клапана и образующая круга составляли 45 градусов. Клапан подается к кругу винтом 2 до касания, затем, придерживая клапан в упоре к винту 2, проворачивайте его навстречу вращению круга до тех пор, пока тот не перестанет "брать" металл клапана. Винт 4 служит для уменьшения зазора между клапаном и приспособлением. Помните о граничных размерах клапана, рекомендованных ремонтной литературой. Точность обработки зависит от точности изготовления приспособления, степени износа стержня клапана и от биения поверхности абразивного круга.

Плотность прилегания клапана к седлу можно проверить с точностью до 5 мкм по краске, — той, что применяют в слесарном деле для шабровки поверхностей. Порошок краски (берлинская лазурь или газовая сажа) разводится на моторном масле до консистенции густой сметаны и наносится на седло поролоновым помазком, тончайшим слоем. Вставляете клапан и, провернув его на пол-оборота, определяете степень прилегания по пятну контакта на клапане. Точность зависит от толщины слоя краски (чем тоньше, тем точнее), а также от усилия прижатия (чем меньше, тем лучше). Эталоном для проверки прилегания должна служить наиболее точно обработанная поверхность, ее и красят. Если пятно контакта занимает примерно 80%поверхности, по которой клапан должен прилегать к седлу, то пара готова к притирке.

Очередной этап подготовки клапанов — наклейка пластин с прорезями под отвертку (см рис. 6) — и вовсе не представляет сложности. Нагрейте пластину с кусочком битума (которым смолят крыши, лодки и пр.) до расплавления последнего и слепите "сэндвич": пластина, битум, клапан. Важное предупреждение: поверхность клапана должна быть очищена до металла и обезжирена, в противном случае пластина может проскользнуть и отклеиться в процессе притирки. Слой битума примерно 1 мм. Чем он тоньше и ровнее, тем крепче будет держаться пластина. Не работайте с "сэндвичем" до его полного остывания. Для отделения пластины от клапана "подковырните" ее отверткой. Если не получится, нагрейте до расплавления битума, она и отвалится. Остатки битума с клапана можно удалить ветошью, смоченной в бензине или растворителе.

В самом процессе притирки нет ничего нового. Подпружиненный со стороны канала клапан приводится во вращение ручной дрелью или коловоротом: пол-оборота с прижимом по часовой стрелке, отпустили, затем пол-оборота против часовой стрелки с прижимом. Одной — двух минут на клапан вполне хватает. После притирки на клапане должна остаться ровная матовая полоска, почти не ощутимая ногтем.

Вот и все основные положения моей технологии притирки клапанов. Вряд ли стоит распространяться о необходимости маркировки совместно работающих деталей механизма газораспределения, о том, что необходимо тщательно отмывать все детали как от абразива, в теплой воде, с моющими средствами, так и от продуктов разложения моторного масла, а также смазывать перед сборкой поверхности трения чистым моторным маслом.

uraldnepr.ru

Притирка клапанов

В процесе эксплоотации мотоцикла может возникнуть надобность в замене клапана.

Перед заменой любого клапана в головках цилиндра его необходимо притереть так,чтобы он как можно плотней прилегал к седлу.От этой работы зависит дальнейшая работа двигателя.Если не притереть клапан то со временем у вас попросту прогарит головка. Начинаем притирать клапан пошагово сооблюдая следующие действия:Надеваем пружину на клапаню.Размер пружины должен быть такого размера,чтобы она поднимала головку клапана от седла на 3-6мм.Наносим на фаску головки клапана не очень толстый слой притирочной пасты(если таковой нет можно использовать протёртый в пыль красный кирпич перемешаный с маслом),вставляем клапан с надетой пружиной в напровляющую втулку,надеваем на конец стержня любое приспособление для вращения будь то коловорот,дрель или другое.Начинаем вращение.Вращать клапан в обе стороны с таким расчотом,чтобы он имел поступательное вращение в одну из сторон,и периодически слегка прижимаем к седлу.Притерать головку к седлу аккуратно,не снимая много метала с рабочих фасок,чтобы при последующих заменах клапанов их можно было ещё раз притереть.К концу притирки уменьшить количество пасты,добовляя чистое масло и закончить притирать на чистом масле.Когда рабочая поверхность притираемых деталей станет однородного матово-серого цвета(без чёрных пятен)закончить притирку.После притирки промыть клапаны,их сёдла,направляющие втулки,горловину и камеру згорания головки целиндра и протиреть,чтобы всё было чисто и сухо.Затем проверить гермитичность посадки клапанов.Для этого ставим их на место в головки и,прижимая головки клапана к седлу,поочереди залить во все каналы головки цилиндра керосин.Допустимо просачевоние керосина,но не ранше чем через минуту.Если керосин просочится раньше надо повторить притирку.Это очень тонкая работа,поэтому не торопимся и притираем акуратно.Нагар с головок цилиндра и поршней удоляют деревянным шкребком.Его надо смочить керосином для размягчения и предупреждения образования свинцовой пыли.

1amoto.ru

притирка клапанов

finderспецы поделитесь инфой как клапана - то притирать, а то назревает покупка новых голов..... а то чето мануал уральский меня просто озадачил типа "подбираем пружины с меньшей жесткостью .... дрель.... вращаем.... притираем и т.д." чо, все так сложно?

Угарпритирают не клапана а седла клапанов...берешь дрель насаживаешь на нее клапан....мажешь етой хренью....блин забыл...вертится а вспомнить немогу......короче и вращаешь...

LevisКороче ну слушай никого. Не связывайся ни с какой дрелью - долше как выяснилось получается. Купи пасту притирочную, надень на стержень клапана шланга кусок, между ладонями и как в учебнике истории на картинке древние люди огонь добывали.

Кстати перед етим проверь - возможно новые головы притирки не тербуют.

И еще - КУПИ СЕБЕ КНИЖКУ!!!!!!!!!!!!!

drosselТут дрель нужна непростая, а с автореверсом и найти такою непросто, поэтому делай дедовским способом, снимаешь клапанные пружины и зажимаешь ножку клапана в какой - нибудь трубке, за которую удобно взяться.Если голова новая, тогда притир нужен мелкий (я вообще брал кирпич и разбивал его обо что - нибудь, потом брал то на что он рассыпался, смешивал с отработкой и получал классный притир).Ну а последовательность вращания клапана следущая:пару раз крутишь в одну сторону, один раз в другую, поднял клапан,повернул немного в одну сторону и все заново,переоодически добавляя притир.Вся процседура притирки одного клапана обычно занимает минут 15-20,по сле чего все промывается собирается и проверяется на герметичность керасином.

finderну хоть успокоили... а то один чел жуть на меня навел с этими клапанами... ну а подруге после ручной притирки скажу - дрочил, уснул - вотруки истерлись

RCКак известно клапана урала по диаметру ножки такие же как у жигулей, так что купи приспособу для притирки с цанговым зажимом.Притирать с битыми кирпичами конечно прикольно, но есть алмазная паста для притирки - гораздо быстрей и качественней!

asaДа, есть кое-что получше чем кирпич, вот здесь про него написано www.smazka.ru. Я пробовал - понравилось!

DX4Народ, честно, кто-нибудь притер клапана до такой степени, что аж керосин не пропускают?! Чё то сомнения меня большие берут...

casheeну вы блин проблему отыскали-клапана притеретькусок шланга паста и 10 минут времени

OppozithА у Днепра и Урала диаметры ножек одинаковые?Хотца поставить направляющие от жигуля.

КирилУ меня не пропускает керосин, головка старая, притирал резиновым шлангом как описано выше, а кстати в книжках пишут что керосин он должен не пропускать минуту или пол минуты точно не помню, а у меня совсем не пропускает, минут пять ждал, это достижимо

NecroscopeTo Oppozith: Посмотри в конфе - я ужо писал!!! Можно! Нужно!

Я притирал реверсивной дрелью! Спец пастой "Для притирки клапанов"....не течёт!

WWА я притирал ручной дрелью- крути себе в любую сторону.Тока проверял бензином- небыло керосина, но я думаю большой разницы нет. Не потек вообще.

samцитата:Тока проверял бензином- небыло керосина, но я думаю большой разницы нет. Не потек вообще.

Вообщето есть, керосин более текучий чем, бензин.

asaЯ так точно и не понял проверять надо на герметичность с установленными пружинами или нет? Я проверял без пружин не потекло....

MYTСобраный полностью надо проверять...

asaцитата:А у Днепра и Урала диаметры ножек одинаковые?Хотца поставить направляющие от жигуля.

Ставь от ВАЗа 08, подойдут как миленькие. А, вообще в конфе эту тему хорошо разобрали - поищи...

merypopins1Поделюсь и я своим опытом притирки. Случилось что сорвалась резьба под свечу в голове. Прикупил от некого старого урала - подкромсал крепления коромысел и начал притирку. 2 часа гемора со шлангом и алмазной пудрой дали опупенный результат - ничего не текло, на руках нескромные волдыри. Поставил все на место поехал - все намана. Через несколько км цилиндр стал заливаться соловьем Пришлось опять все разбирать и начинать по новой при помощи дрели. Гемор тоже не мелкий, так как клапан постоянно вылетает из патрона. В книге написано что после притирки должна быть фаска стоко-то мм (точно не помню) Так вот получить енту самую фаску при помощи шланга и рук нереально. Ну разве что какомуто мазохисту А если фаска будет меньше, то вполне вероятна пробивка клапана (тот самый свист). Притирал дрелью в одну сторону менял только степень прижима - от вааще не прижато до млин опять клапан из патрона вылетел. После того отъездил сезон все суппер.

finderпора бежать за головами... не терпиться попробовать

ЛехаМ-72Мужики ну прямо секретная технология какая-то.Все очень просто но описать в топике опупееш.Напишу несколько основных моментов.1 Купи притирочную пасту ,обычно продается два вида.2Нужна маленькая пружина(вставляется между тарелкой клапана и головой,клапан долженн закрываться от усилия руки)3На тарелке есть прорезь,в обычную ручную дрель всавляеш жало плоской отвертки (что-бы в прорезь входила)если прорези нет то можно припоять гаечку на 8 а в дрель вставить удлиннитель и головку.4 Крутить слегка надавливая на дрель в обе стороны по очереди(лево-право-лево-право) Должен получится матовый поясок шириной 2 мм.Ну сначала грубой пастой затем тонкой.Когда мажеш пасту старайся не измазать стержень и втулку,а то не долго они проживут.После притирки надо все намыть (желательно мойкой высокого давления и мылом) Оставшийся абразив сотрет и клапан и втулку.А вообще купи книжку.

motoroad.ru

Притирка клапанов - Полезные статьи

Сколько веревочке ни виться, а конец будет. Вот так и время притирать клапаны приходит. И начинается морока с притирочными пастами, зенковками и прочая кутерьма. Но горе еще впереди! Предстоит "уцепиться" за клапан, чтобы притереть его к седлу, да как следует. Хорошо, если клапанов только четыре, а уж если шестнадцать или того хуже двадцать, тут при недостатке опыта придется изрядно помучиться.

За много лет эксплуатации и ремонтов как своего мотоцикла Урал, так и других, в том числе и автомобильных четырехтактников, у меня выработалась технология притирки, которую и предлагаю вашему вниманию.

В процессе работы двигателя клапаны и седла имеют свойство "выгорать". Поверхности соприкосновения покрываются раковинами, плюс естественный износ — канавка по клапану. Для устранения дефектов седла чаще всего используют зенковки (лезвийные режущие инструменты) с углами наклона зубьев 15, 45 и 75 градусов. Не беда, если у вас их нет, седла можно обработать самодельными шарошками, изготовленными из кусков абразивного камня и прутков соответствующего диаметра.

В куске абразива значительно большего размера, чем седло клапана, аккуратно продолбите отверстие диаметром немного больше, чем стержень клапана. Удобно долбить сверлом, переточенным так, чтобы центр был ниже боковых сторон (см. рис. 1). Абразив либо зажмите в тиски с деревянными прокладками, либо просто положите на деревянную поверхность, легкими ударами небольшого молоточка постукивайте по сверлу, проворачивая его каждый раз на треть или четверть оборота. Во избежание выкалывания абразива долбите с двух сторон на проход. В продолбленный камень вклейте гладкий пруток, например, калибровку на "эпоксидке" или другом достаточно прочном клее. Учтите, что пруток одним концом будет вставляться в направляющую клапана, значит, длина его должна быть значительно большей, чем второго, за который вы будете вращать (см. рис. 2). После приклеивания куску абразива следует придать цилиндричную форму, вначале вручную при помощи наждака (то бишь заточного станка) с твердым кругом, "сбить" углы и выступы, а затем при помощи электродрели (см. рис. 3) обработать окончательно до диаметра на 2...3 мм большего, чем наружный диаметр седла. Направление вращений наждака и электродрели должны быть встречными. Фаски, т.е. рабочие поверхности шарошек в 15, 45 и 75 градусов, обрабатываются таким же способом, на наждаке (см. рис. 4). Для уменьшения биения фасок относительно направляющей поверхности прутка желательно обработать их алмазным карандашом на станке, в цанге.

Думаю, что принцип изготовления абразивных шарошек я вам описал достаточно подробно и вы реализуете его сообразно своим возможностям. При этом нужно учитывать, что наиболее твердые абразивы имеют зеленый цвет, а для окончательной обработки следует использовать резиноабразивы, впрочем, при отсутствии последних зернистость камня можно уменьшить, затерев его рабочую поверхность мелом. Зазор меж прутком и направляющей клапана не должен быть более 0,15 мм, но даже при самом малом зазоре пруток, смазанный маслом, должен легко вращаться в ней. Обработку седел можно проводить с помощью коловорота, ручной или электрической дрели (у последней желательно наличие регулятора оборотов) до полного удаления дефектов. Порядок обработки фасок седла клапана достаточно хорошо описан в литературе по ремонту, поэтому не стоит на нем задерживаться, перейдем к клапанам.

Самый надежный способ — отдать их шлифовщику, чтобы он обработал их на станке. Но можно обработать и в условиях гаража, если изготовить приспособление (см. рис. 5), естественно, точность обработки будет гораздо ниже. И уж вовсе не советую вам обрабатывать клапан аналогично шарошке. Приспособление жестко прикрепляется болтом к подпятнику наждака так, чтобы ось клапана и образующая круга составляли 45 градусов. Клапан подается к кругу винтом 2 до касания, затем, придерживая клапан в упоре к винту 2, проворачивайте его навстречу вращению круга до тех пор, пока тот не перестанет "брать" металл клапана. Винт 4 служит для уменьшения зазора между клапаном и приспособлением. Помните о граничных размерах клапана, рекомендованных ремонтной литературой. Точность обработки зависит от точности изготовления приспособления, степени износа стержня клапана и от биения поверхности абразивного круга.

Плотность прилегания клапана к седлу можно проверить с точностью до 5 мкм по краске, — той, что применяют в слесарном деле для шабровки поверхностей. Порошок краски (берлинская лазурь или газовая сажа) разводится на моторном масле до консистенции густой сметаны и наносится на седло поролоновым помазком, тончайшим слоем. Вставляете клапан и, провернув его на пол-оборота, определяете степень прилегания по пятну контакта на клапане. Точность зависит от толщины слоя краски (чем тоньше, тем точнее), а также от усилия прижатия (чем меньше, тем лучше). Эталоном для проверки прилегания должна служить наиболее точно обработанная поверхность, ее и красят. Если пятно контакта занимает примерно 80%поверхности, по которой клапан должен прилегать к седлу, то пара готова к притирке.

Очередной этап подготовки клапанов — наклейка пластин с прорезями под отвертку (см рис. 6) — и вовсе не представляет сложности. Нагрейте пластину с кусочком битума (которым смолят крыши, лодки и пр.) до расплавления последнего и слепите "сэндвич": пластина, битум, клапан. Важное предупреждение: поверхность клапана должна быть очищена до металла и обезжирена, в противном случае пластина может проскользнуть и отклеиться в процессе притирки. Слой битума примерно 1 мм. Чем он тоньше и ровнее, тем крепче будет держаться пластина. Не работайте с "сэндвичем" до его полного остывания. Для отделения пластины от клапана "подковырните" ее отверткой. Если не получится, нагрейте до расплавления битума, она и отвалится. Остатки битума с клапана можно удалить ветошью, смоченной в бензине или растворителе.

В самом процессе притирки нет ничего нового. Подпружиненный со стороны канала клапан приводится во вращение ручной дрелью или коловоротом: пол-оборота с прижимом по часовой стрелке, отпустили, затем пол-оборота против часовой стрелки с прижимом. Одной — двух минут на клапан вполне хватает. После притирки на клапане должна остаться ровная матовая полоска, почти не ощутимая ногтем.

Вот и все основные положения моей технологии притирки клапанов. Вряд ли стоит распространяться о необходимости маркировки совместно работающих деталей механизма газораспределения, о том, что необходимо тщательно отмывать все детали как от абразива, в теплой воде, с моющими средствами, так и от продуктов разложения моторного масла, а также смазывать перед сборкой поверхности трения чистым моторным маслом.

izh-motor.ru

| Сколько веревочке ни виться, а конец будет. Вот так и время притирать клапаны приходит. И начинается морока с притирочными пастами, зенковками и прочая кутерьма. Но горе еще впереди! Предстоит "уцепиться" за клапан, чтобы притереть его к седлу, да как следует. Хорошо, если клапанов только четыре, а уж если шестнадцать или того хуже двадцать, тут при недостатке опыта придется изрядно помучиться. За много лет эксплуатации и ремонтов как своего мотоцикла Урал, так и других, в том числе и автомобильных четырехтактников, у меня выработалась технология притирки, которую и предлагаю вашему вниманию. В процессе работы двигателя клапаны и седла имеют свойство "выгорать". Поверхности соприкосновения покрываются раковинами, плюс естественный износ — канавка по клапану. Для устранения дефектов седла чаще всего используют зенковки (лезвийные режущие инструменты) с углами наклона зубьев 15, 45 и 75 градусов. Не беда, если у вас их нет, седла можно обработать самодельными шарошками, изготовленными из кусков абразивного камня и прутков соответствующего диаметра.

В куске абразива значительно большего размера, чем седло клапана, аккуратно продолбите отверстие диаметром немного больше, чем стержень клапана. Удобно долбить сверлом, переточенным так, чтобы центр был ниже боковых сторон (см. рис. 1). Абразив либо зажмите в тиски с деревянными прокладками, либо просто положите на деревянную поверхность, легкими ударами небольшого молоточка постукивайте по сверлу, проворачивая его каждый раз на треть или четверть оборота. Во избежание выкалывания абразива долбите с двух сторон на проход. В продолбленный камень вклейте гладкий пруток, например, калибровку на "эпоксидке" или другом достаточно прочном клее. Учтите, что пруток одним концом будет вставляться в направляющую клапана, значит, длина его должна быть значительно большей, чем второго, за который вы будете вращать (см. рис. 2). После приклеивания куску абразива следует придать цилиндричную форму, вначале вручную при помощи наждака (то бишь заточного станка) с твердым кругом, "сбить" углы и выступы, а затем при помощи электродрели (см. рис. 3) обработать окончательно до диаметра на 2...3 мм большего, чем наружный диаметр седла. Направление вращений наждака и электродрели должны быть встречными. Фаски, т.е. рабочие поверхности шарошек в 15, 45 и 75 градусов, обрабатываются таким же способом, на наждаке (см. рис. 4). Для уменьшения биения фасок относительно направляющей поверхности прутка желательно обработать их алмазным карандашом на станке, в цанге. Думаю, что принцип изготовления абразивных шарошек я вам описал достаточно подробно и вы реализуете его сообразно своим возможностям. При этом нужно учитывать, что наиболее твердые абразивы имеют зеленый цвет, а для окончательной обработки следует использовать резиноабразивы, впрочем, при отсутствии последних зернистость камня можно уменьшить, затерев его рабочую поверхность мелом. Зазор меж прутком и направляющей клапана не должен быть более 0,15 мм, но даже при самом малом зазоре пруток, смазанный маслом, должен легко вращаться в ней. Обработку седел можно проводить с помощью коловорота, ручной или электрической дрели (у последней желательно наличие регулятора оборотов) до полного удаления дефектов. Порядок обработки фасок седла клапана достаточно хорошо описан в литературе по ремонту, поэтому не стоит на нем задерживаться, перейдем к клапанам. Самый надежный способ — отдать их шлифовщику, чтобы он обработал их на станке. Но можно обработать и в условиях гаража, если изготовить приспособление (см. рис. 5), естественно, точность обработки будет гораздо ниже. И уж вовсе не советую вам обрабатывать клапан аналогично шарошке. Приспособление жестко прикрепляется болтом к подпятнику наждака так, чтобы ось клапана и образующая круга составляли 45 градусов. Клапан подается к кругу винтом 2 до касания, затем, придерживая клапан в упоре к винту 2, проворачивайте его навстречу вращению круга до тех пор, пока тот не перестанет "брать" металл клапана. Винт 4 служит для уменьшения зазора между клапаном и приспособлением. Помните о граничных размерах клапана, рекомендованных ремонтной литературой. Точность обработки зависит от точности изготовления приспособления, степени износа стержня клапана и от биения поверхности абразивного круга. Плотность прилегания клапана к седлу можно проверить с точностью до 5 мкм по краске, — той, что применяют в слесарном деле для шабровки поверхностей. Порошок краски (берлинская лазурь или газовая сажа) разводится на моторном масле до консистенции густой сметаны и наносится на седло поролоновым помазком, тончайшим слоем. Вставляете клапан и, провернув его на пол-оборота, определяете степень прилегания по пятну контакта на клапане. Точность зависит от толщины слоя краски (чем тоньше, тем точнее), а также от усилия прижатия (чем меньше, тем лучше). Эталоном для проверки прилегания должна служить наиболее точно обработанная поверхность, ее и красят. Если пятно контакта занимает примерно 80%поверхности, по которой клапан должен прилегать к седлу, то пара готова к притирке. Очередной этап подготовки клапанов — наклейка пластин с прорезями под отвертку (см рис. 6) — и вовсе не представляет сложности. Нагрейте пластину с кусочком битума (которым смолят крыши, лодки и пр.) до расплавления последнего и слепите "сэндвич": пластина, битум, клапан. Важное предупреждение: поверхность клапана должна быть очищена до металла и обезжирена, в противном случае пластина может проскользнуть и отклеиться в процессе притирки. Слой битума примерно 1 мм. Чем он тоньше и ровнее, тем крепче будет держаться пластина. Не работайте с "сэндвичем" до его полного остывания. Для отделения пластины от клапана "подковырните" ее отверткой. Если не получится, нагрейте до расплавления битума, она и отвалится. Остатки битума с клапана можно удалить ветошью, смоченной в бензине или растворителе. В самом процессе притирки нет ничего нового. Подпружиненный со стороны канала клапан приводится во вращение ручной дрелью или коловоротом: пол-оборота с прижимом по часовой стрелке, отпустили, затем пол-оборота против часовой стрелки с прижимом. Одной — двух минут на клапан вполне хватает. После притирки на клапане должна остаться ровная матовая полоска, почти не ощутимая ногтем. Вот и все основные положения моей технологии притирки клапанов. Вряд ли стоит распространяться о необходимости маркировки совместно работающих деталей механизма газораспределения, о том, что необходимо тщательно отмывать все детали как от абразива, в теплой воде, с моющими средствами, так и от продуктов разложения моторного масла, а также смазывать перед сборкой поверхности трения чистым моторным маслом. |

moto-rus.ucoz.ru