Чем не экомобиль? Мотоцикл на дровах. Видео. Мотоцикл на дровах

Мотоцикл, работающий на дровах (36 фото+видео)

Один рукастый парень из Белорусии собрал для своего мотоцикла газогенератор, который работает древесных чурках!

Пишет владелец:В связи с подорожанием топлива, отсутствием низкооктанового бензина и зверским аппетитом колясыча - собрал газогенератор. Топливо для него – сухие древесные чурки, расход – мешок чурок на 100 км. Мощность заметно упала, хоть и степень сжатия повысил до 10, максимальная скорость около 80 км/час (на очень сухих чурках).

НЕМНОГО ТЕОРИИГазогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

ИЗГОТОВЛЕНИЕ МОЕГО ГАЗОГЕНЕРАТОРА В КАРТИНКАХ Исходный металлолом: бочка 100л, бидон стальной, диск от роторной косилки, кусок толстостенной трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель, батарея....

В толстостенной трубе сверлим отверстия для фурм подвода воздуха в зону горения. Вытачиваем из шестигранника фурмы и привариваем их к трубе

В диске косилки делаем отверстие под толстостенную трубу и сваркой соединяем их. Из вырезанной части диска делаем сужение «активной зоны» диаметром около 80 мм и ввариваем его по центру трубы.

Свариваем диск с бидоном.

Отрезаем от ресивера кусок и в его торце делаем отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Привариваем кусок трубы со сгоном по которой будет подводиться воздух. Привариваем всё это к трубе с диском. К бидону привариваем крышку бочки.

Из старого чайника из нержавёйки делаем колосниковую решётку и для подвижности подвешиваем её на цепях. В крышку бочки ввариваем гайку и вкручиваем в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки.

Из старого огнетушителя делаем центробежный очиститель (циклон) и привариваем его к бочке без дна и крышки, делаем в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки привариваем резьбовую пробку через которую будем удалять золу.

Вставляем бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварив к диску опорные лапы.

Привариваем к бочку крышку и дно – газогенератор готов.

Из батареи делаем охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски делаем фильтр тонкой очистки газа. Вёдра ставим друг на друга, нижнее заполняем керамзитом, а верхнее минеральной ватой. В нижнем ведре делаем пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре делаем отводную трубу.

Из уголка свариваем раму для крепления газогенератора, охладителя и фильтра.

Отрезаем заднюю часть коляски и прикручиваем к раме коляски подрамник соединяющий раму газогенераторной установки с рамой коляски.

Соединяем всё на коляске

Из трубы и заслонки от «пускачёвского» карбюратора делаем смеситель.

Из печки трактора Беларус делаем вентилятор розжига и закрепляем его в передней части коляски.

Из двух шаровых кранов и сгонов делаем распределитель (пускает газ к вентилятору розжига или смесителю)

Делаем впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором ставим смеситель и соединяем его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавляем рычажок.

ЭКСПЛУАТАЦИЯ При первом запуске газогенератора заполняем активную зону древесным углём (потом он будет образовываться сам), загружаем в бункер сухие чурки, включаем вентилятор розжига кранами соединяем его с фильтром очистки газа, зажигаем факел смоченный в керосине и вводим его в воздухоподводящую трубу, после «схватывания» углей вынимаем факел и подсоединяем дополнительный вентилятор для быстрого розжига, через минут пять поджигая проверяем качество газа на выходе из вентилятора розжига (если стабильно горит без источника огня – можно заводить). Запускаем двигатель на бензине, закрываем бензокраник, распределительными кранами перекрываем подачу газа к вентилятору и открываем его подачу к смесителу, прикрывая воздушную заслонку создаём тягу газа (при этом смесь обогащается и двигатель теряет обороты), после выгорания бензина подрегулируем качество смеси (на слух). Во избежание зависания чурок, периодически необходимо их шуровать (помогает и езда по ямкам), не допускать выгорание чурок более 66% загрузочного бункера (иначе новая партия чурок не успеет подсохнуть). Конденсат сливать почаще (с мешка чурок сливается около 0,5 л конденсата), зольник чистить через каждые 200 км. Всегда держать обороты двигателя не ниже средних (при малых оборотах ухудшается качество газа).Источник: oppozit.rufishki.net

Колясыч на дровах (газогенератор) | OPPOZIT.RU | мотоциклы Урал, Днепр, BMW

В связи с подорожанием топлива, отсутствием низкооктанового бензина и зверским аппетитом колясыча - собрал газогенератор. Топливо для него – сухие древесные чурки, расход – мешок чурок на 100 км. Мощность заметно упала, хоть и степень сжатия повысил до 10, максимальная скорость около 80 км/час (на очень сухих чурках).

НЕМНОГО ТЕОРИИГазогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.Транспортные газогенераторы были распространены в Европе в конце 30-х и 40-х годах 20-го века, когда много нефтяного топлива уходило на нужды армии, а народному хозяйству приходилось ездить на «дровах».

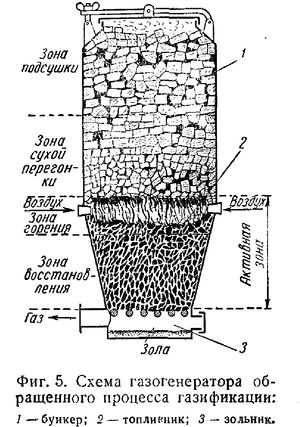

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:С + О2 = СО2 - это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;и С + (1/2)О2 = СО - это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.Оба этих процесса происходят в так называемой «зоне горения» газогенератора.Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:С + СО2 = 2СОВ процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.С + Н2О = СО + Н2СО + Н2О = СО2 + Н2Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):- водород Н2 16,1%;- углекислый газ СО2 9,2%;- оксид углерода СО 20,9%;- метан СН4 2,3%;- непредельные углеводороды СnHm (без смол) 0,2%;- кислород О2 1,6%;- азот N2 49,7%Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Полученный газогенераторный газ очищают, охлаждают и смешивают с воздухом. Для этого в состав установки вводятся: циклон, охладитель, фильтр, смеситель, вентилятор розжига.Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Для постройки своего газогенератора «курил» старые книги, в которых есть много формул и вариантов конструкции.http://mirknig.com/2013/05/22/gazogeneratornye_avtomobili.htmlhttp://mirknig.com/2009/02/15/gazogeneratornye-traktory.html

ИЗГОТОВЛЕНИЕ МОЕГО ГАЗОГЕНЕРАТОРА В КАРТИНКАХ

Исходный металлолом: бочка 100л, бидон стальной, диск от роторной косилки, кусок толстостенной трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель, батарея....

В толстостенной трубе сверлим отверстия для фурм подвода воздуха в зону горения. Вытачиваем из шестигранника фурмы и привариваем их к трубе

В диске косилки делаем отверстие под толстостенную трубу и сваркой соединяем их. Из вырезанной части диска делаем сужение «активной зоны» диаметром около 80 мм и ввариваем его по центру трубы.

Свариваем диск с бидоном.

Отрезаем от ресивера кусок и в его торце делаем отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Привариваем кусок трубы со сгоном по которой будет подводиться воздух. Привариваем всё это к трубе с диском. К бидону привариваем крышку бочки.

Из старого чайника из нержавёйки делаем колосниковую решётку и для подвижности подвешиваем её на цепях. В крышку бочки ввариваем гайку и вкручиваем в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки.

Из старого огнетушителя делаем центробежный очиститель (циклон) и привариваем его к бочке без дна и крышки, делаем в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки привариваем резьбовую пробку через которую будем удалять золу.

Вставляем бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварив к диску опорные лапы.

Привариваем к бочку крышку и дно – газогенератор готов.

Из батареи делаем охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски делаем фильтр тонкой очистки газа. Вёдра ставим друг на друга, нижнее заполняем керамзитом, а верхнее минеральной ватой. В нижнем ведре делаем пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре делаем отводную трубу.

Из уголка свариваем раму для крепления газогенератора, охладителя и фильтра.

Отрезаем заднюю часть коляски и прикручиваем к раме коляски подрамник соединяющий раму газогенераторной установки с рамой коляски.

Соединяем всё на коляске

Из трубы и заслонки от «пускачёвского» карбюратора делаем смеситель.

Из печки трактора Беларус делаем вентилятор розжига и закрепляем его в передней части коляски.

Из двух шаровых кранов и сгонов делаем распределитель (пускает газ к вентилятору розжига или смесителю)

Делаем впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором ставим смеситель и соединяем его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавляем рычажок.

ЭКСПЛУАТАЦИЯ

При первом запуске газогенератора заполняем активную зону древесным углём (потом он будет образовываться сам), загружаем в бункер сухие чурки, включаем вентилятор розжига кранами соединяем его с фильтром очистки газа, зажигаем факел смоченный в керосине и вводим его в воздухоподводящую трубу, после «схватывания» углей вынимаем факел и подсоединяем дополнительный вентилятор для быстрого розжига, через минут пять поджигая проверяем качество газа на выходе из вентилятора розжига (если стабильно горит без источника огня – можно заводить). Запускаем двигатель на бензине, закрываем бензокраник, распределительными кранами перекрываем подачу газа к вентилятору и открываем его подачу к смесителу, прикрывая воздушную заслонку создаём тягу газа (при этом смесь обогащается и двигатель теряет обороты), после выгорания бензина подрегулируем качество смеси (на слух).Во избежание зависания чурок, периодически необходимо их шуровать (помогает и езда по ямкам), не допускать выгорание чурок более 66% загрузочного бункера (иначе новая партия чурок не успеет подсохнуть). Конденсат сливать почаще (с мешка чурок сливается около 0,5 л конденсата), зольник чистить через каждые 200 км. Всегда держать обороты двигателя не ниже средних (при малых оборотах ухудшается качество газа).

Вот видео розжига и покатушек.

на 12.07.2013 пробег составил 650 км. Уже могу делать выводы.Достоинство: экономия денег на топливо.Недостатки: воняешь как копчёная колбаса, жёлтые как у курильщика руки, долгие запуски (первый раз за день - около 10 минут, потом меньше), сильное снижение мощности двигателя (много пользуюсь низшими передачами и постоянно "кручу" двигатель), перегрев двигателя в городском цикле (из-за больших оборотов), много времени уходит на заготовку топлива и обслуживание установки, очень требователен к влажности чурок.Теперь я понимаю, почему о газогенераторах забыли как о страшном сне.

oppozit.ru

Мотоцикл на дровах

МототехникаМотоциклыМотоцикл на дровах

Топливом для мотоцикла, оборудованном газовым генератором, служат обыкновенные, хорошо высушенные, деревянные чурки. Максимальная скорость мотоцикла с газогенераторной установкой может составлять до 80 км/ч, правда, при условии, практически идеально высушенных дров. Одного мешка сухих чурок хватит на 100 км, что существенно дешевле бензина. Но при зримых достоинствах существует и целый ряд недостатков. Например, если даже серьезно повысить степень сжатия, мощность все равно будет заметно ниже. Другим неприятным недостатком можно назвать неприятный запах древесного газа и желтый налет на руках.

Кроме всего прочего, запуск мотоцикла занимает немало времени и доставляет определенные хлопоты. Из-за снижения мощности приходится чаще пользоваться пониженными передачами, обеспечивая двигателю повышенные обороты. Как следствие, в городе двигатель перегревается. Много времени приходится тратить на на заготовку и сушку дров, а так же обслуживание газогенераторной установки, весьма требовательной к определенной влажности древесины. У большинства мотолюбителей все эти ярко выраженные минусы, как правило, быстро отбивают всякую охоту эксплуатировать газген на мотоциклах.

Немного истории

Газогенератор – установка, с помощью которой из твердого топлива (древесина, уголь, торф, опилки, ветки, солома и т.п.) получают горючий древесный газ, в дальнейшем способный заменить двигателю внутреннего сгорания традиционное горючее. Процесс превращения «дров» в газообразное топлива называют «газификацией». Транспортные газогенераторы широко применялись в Европе и в Советском Союзе, в конце 30-х – в начале 50-х годов прошлого века. Особенно широкое распространение они получили в период Великой Отечественной Войны между СССР и Германией, когда основное количество нефти поставлялось на нужды противоборствующих армий, и в послевоенном Советском Союзе на лесозаготовительных предприятиях.

Эксплуатация газгена

Для первого запуска, в активную зону газогенератора закладывается древесный уголь, который в дальнейшем будет образовываться сам. Затем, в бункер помещается твердое топливо (сухие деревянные чурки или т.п.), после чего включается вентилятор розжига, соединенный кранами с фильтром очистки газа. Смоченный в керосине и зажженный факел помещается в поддувало (воздухоподводящая труба), Как только угли занялись (загорелись), факел вынимается, а для более быстрого розжига к воздухоподводящей трубе подсоединяется дополнительный вентилятор.

Спустя 5 минут после поджига, на выходе из вентилятора розжига, проверяется качество газа. Мотоцикл можно заводить, если горение стабильное – без дополнительного источника огня. Двигатель запускается на бензине, после чего бензокран закрывается. Затем, с помощью распределительных кранов, перекрывается подача газа к вентилятору и открывается подача к смесителу. Теперь требуется создать тягу газа, для чего прикрывается воздушная заслонка. Происходит обогащение смеси, при этом обороты двигателя падают. А после того, как бензин выгорает, по звуку работы мотора регулируется качество смеси.

Чтобы исключить «зависание» чурок, время от времени, их требуется перемешивать (как кочергой мешают дрова в топке печи). Во время движения этот процесс происходит за счет тряски мотоцикла на неровностях дороги. В загрузочном бункере нельзя допускать сгорания дров более 66%, в противном случае, чурки из следующей закладки не успеют подсохнуть. С одного мешка дров образуется, примерно, 0.5 л конденсата, который надо не забывать сливать (почаще), а избавляться от золы придется каждые 200 км. Так как на малых оборотах двигателя качество газа снижается, то приходится постоянно держать их на уровне не ниже среднего.

Мотоцикл с газогенератором / Фото

Мотоцикл с газогенераторной установкой / Видео

shockauto.ru

МОТОЦИКЛ НА ДРОВАХ: mamonino

Житель Белоруссии сделал мотоцикл на дровах:"В связи с подорожанием топлива, отсутствием низкооктанового бензина и зверским аппетитом колясыча - собрал газогенератор. Топливо для него – сухие древесные чурки, расход – мешок чурок на 100 км. Мощность заметно упала, хоть и степень сжатия повысил до 10, максимальная скорость около 80 км/час (на очень сухих чурках).

НЕМНОГО ТЕОРИИГазогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.Транспортные газогенераторы были распространены в Европе в конце 30-х и 40-х годах 20-го века, когда много нефтяного топлива уходило на нужды армии, а народному хозяйству приходилось ездить на «дровах».

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:С + О2 = СО2 - это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;и С + (1/2)О2 = СО - это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.Оба этих процесса происходят в так называемой «зоне горения» газогенератора.Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:С + СО2 = 2СОВ процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.С + Н2О = СО + Н2СО + Н2О = СО2 + Н2Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):- водород Н2 16,1%;- углекислый газ СО2 9,2%;- оксид углерода СО 20,9%;- метан СН4 2,3%;- непредельные углеводороды СnHm (без смол) 0,2%;- кислород О2 1,6%;- азот N2 49,7%Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Полученный газогенераторный газ очищают, охлаждают и смешивают с воздухом. Для этого в состав установки вводятся: циклон, охладитель, фильтр, смеситель, вентилятор розжига.Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Для постройки своего газогенератора «курил» старые книги, в которых есть много формул и вариантов конструкции.http://mirknig.com/2013/05/22/gazogeneratornye_avtomobili.htmlhttp://mirknig.com/2009/02/15/gazogeneratornye-traktory.html

ИЗГОТОВЛЕНИЕ МОЕГО ГАЗОГЕНЕРАТОРА В КАРТИНКАХ

Исходный металлолом: бочка 100л, бидон стальной, диск от роторной косилки, кусок толстостенной трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель, батарея....

В толстостенной трубе сверлим отверстия для фурм подвода воздуха в зону горения. Вытачиваем из шестигранника фурмы и привариваем их к трубе

В диске косилки делаем отверстие под толстостенную трубу и сваркой соединяем их. Из вырезанной части диска делаем сужение «активной зоны» диаметром около 80 мм и ввариваем его по центру трубы.

Свариваем диск с бидоном.

Отрезаем от ресивера кусок и в его торце делаем отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Привариваем кусок трубы со сгоном по которой будет подводиться воздух. Привариваем всё это к трубе с диском. К бидону привариваем крышку бочки.

Из старого чайника из нержавёйки делаем колосниковую решётку и для подвижности подвешиваем её на цепях. В крышку бочки ввариваем гайку и вкручиваем в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки.

Из старого огнетушителя делаем центробежный очиститель (циклон) и привариваем его к бочке без дна и крышки, делаем в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки привариваем резьбовую пробку через которую будем удалять золу.

Вставляем бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварив к диску опорные лапы.

Привариваем к бочку крышку и дно – газогенератор готов.

Из батареи делаем охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски делаем фильтр тонкой очистки газа. Вёдра ставим друг на друга, нижнее заполняем керамзитом, а верхнее минеральной ватой. В нижнем ведре делаем пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре делаем отводную трубу.

Из уголка свариваем раму для крепления газогенератора, охладителя и фильтра.

Отрезаем заднюю часть коляски и прикручиваем к раме коляски подрамник соединяющий раму газогенераторной установки с рамой коляски.

Соединяем всё на коляске

Из трубы и заслонки от «пускачёвского» карбюратора делаем смеситель.

Из печки трактора Беларус делаем вентилятор розжига и закрепляем его в передней части коляски.

Из двух шаровых кранов и сгонов делаем распределитель (пускает газ к вентилятору розжига или смесителю)

Делаем впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором ставим смеситель и соединяем его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавляем рычажок.

ЭКСПЛУАТАЦИЯ

При первом запуске газогенератора заполняем активную зону древесным углём (потом он будет образовываться сам), загружаем в бункер сухие чурки, включаем вентилятор розжига кранами соединяем его с фильтром очистки газа, зажигаем факел смоченный в керосине и вводим его в воздухоподводящую трубу, после «схватывания» углей вынимаем факел и подсоединяем дополнительный вентилятор для быстрого розжига, через минут пять поджигая проверяем качество газа на выходе из вентилятора розжига (если стабильно горит без источника огня – можно заводить). Запускаем двигатель на бензине, закрываем бензокраник, распределительными кранами перекрываем подачу газа к вентилятору и открываем его подачу к смесителу, прикрывая воздушную заслонку создаём тягу газа (при этом смесь обогащается и двигатель теряет обороты), после выгорания бензина подрегулируем качество смеси (на слух).Во избежание зависания чурок, периодически необходимо их шуровать (помогает и езда по ямкам), не допускать выгорание чурок более 66% загрузочного бункера (иначе новая партия чурок не успеет подсохнуть). Конденсат сливать почаще (с мешка чурок сливается около 0,5 л конденсата), зольник чистить через каждые 200 км. Всегда держать обороты двигателя не ниже средних (при малых оборотах ухудшается качество газа).

Вот видео розжига и покатушек.

на 12.07.2013 пробег составил 650 км. Уже могу делать выводы.Достоинство: экономия денег на топливо.Недостатки: воняешь как копчёная колбаса, жёлтые как у курильщика руки, долгие запуски (первый раз за день - около 10 минут, потом меньше), сильное снижение мощности двигателя (много пользуюсь низшими передачами и постоянно "кручу" двигатель), перегрев двигателя в городском цикле (из-за больших оборотов), много времени уходит на заготовку топлива и обслуживание установки, очень требователен к влажности чурок.Теперь я понимаю, почему о газогенераторах забыли как о страшном сне."

Нашел на сайте http://oppozit.ru/

mamonino.livejournal.com

Чем не экомобиль? Мотоцикл на дровах. Видео

В условиях дороговизны ископаемого топлива человеческая мысль способна совершать невероятные прорывы. Изобретатель из Белоруссии собрал и установил на свой колясочный мотоцикл газогенератор, который позволяет использовать в качестве топлива сухие древесные чурки

Перспектива. Когда на Земле закончится нефть и газ, можно будет пересесть на дровяные транспортные средства. Получится что-то среднее между «Безумным Максом» и сказкой про Емелю на самодвижущейся печи. Фото oppozit.ru

На 100 км уходит мешок дров. Максимальная скорость, которую может развить мотоцикл (причем, на очень сухих чурках) — 80 км/час. Чтобы завести транспортное средство, приходится проделывать ряд манипуляций (см. видео): заполнить активную зону древесным углем, загрузить в бункер чурки, включить вентилятор розжига, соединить его с фильтром очистки газа, ввести в воздухоподводящую трубу факел и так далее. Процесс занимает около 10 минут.

Чтобы чурки не «зависали», их требуется или шуровать или выбирать для езды кочки и ямки. Необходимо следить за тем, чтобы дрова не выгорали более чем на 66%. Конденсат требуется сливать почаще, а зольник чистить через каждый 200 км. Обороты двигателя необходимо держать не ниже среднего уровня.

Достоинство у мотоцикла на дровах одно — не приходится тратиться на бензин. А вот недостатков достаточно. Помимо вышеперечисленных шаманских плясок, сильное снижение мощности двигателя, желтые как у курильщика руки, перегрев двигателя в городском режиме, повышенная требовательность к влажности дров и еще некоторые нюансы.

Газогенераторы или установки для получения горючего газа из твердого топлива — угля, торфа, соломы, древесины были распространены в Европе в конце 1930-1940 годов. Тоже нужда заставила — львиная доля топлива на основе нефти тогда уходила на нужды армии. Гражданам приходилась собирать хворост.

Чтобы собрать собственный газогенератор белорусскому изобретателю понадобилась 100-литровая бочка, стальной бидон, диск от роторной косилки, обрезок трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель и радиатор парового отопления. В своем посте он делиться теорией и практикой создания газогенератора для колясочного мотоцикла. Правда, в итоге признается: «Теперь я понимаю, почему о газогенераторах забыли как о страшном сне».

С другой стороны, вполне себе экологичный вид транспорта, который работает на биотополиве. Что касается удобств, то кто сказал, что забота об окружающей среде не требует жертв? Требуя отказаться от углеводородного топлива и атомной энергетики, «зеленые» именно к такой жертвенности и призывают.

ecoleaks

ecoleaks.info

Газогенератор на дровах для мотоцикла

Сделать газогенератор на дровах своими руками, без чертежей и схем оказывается не так уж и сложно, это доказал умелец из Белоруссии. Он не только изготовил его из разного гаражного мотлоха, но еще и установил на свой мотоцикл, и теперь энергетический кризис ему нипочем. Вот что об этом пишет сам автор: В связи с подорожанием топлива, отсутствием низкооктанового бензина и зверским аппетитом колясыча — собрал газогенератор. Топливо для него – сухие древесные чурки, расход – мешок чурок на 100 км. Мощность заметно упала, хоть и степень сжатия повысил до 10, максимальная скорость около 80 км/час (на очень сухих чурках).

НЕМНОГО ТЕОРИИГазогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.

ИЗГОТОВЛЕНИЕ МОЕГО ГАЗОГЕНЕРАТОРА В КАРТИНКАХ

Исходный металлолом: бочка 100л, бидон стальной, диск от роторной косилки, кусок толстостенной трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель, батарея….

В толстостенной трубе сверлим отверстия для фурм подвода воздуха в зону горения. Вытачиваем из шестигранника фурмы и привариваем их к трубе

В диске косилки делаем отверстие под толстостенную трубу и сваркой соединяем их. Из вырезанной части диска делаем сужение «активной зоны» диаметром около 80 мм и ввариваем его по центру трубы.

Свариваем диск с бидоном.

Отрезаем от ресивера кусок и в его торце делаем отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Привариваем кусок трубы со сгоном по которой будет подводиться воздух. Привариваем всё это к трубе с диском. К бидону привариваем крышку бочки.

Из старого чайника из нержавёйки делаем колосниковую решётку и для подвижности подвешиваем её на цепях. В крышку бочки ввариваем гайку и вкручиваем в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки.

Из старого огнетушителя делаем центробежный очиститель (циклон) и привариваем его к бочке без дна и крышки, делаем в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки привариваем резьбовую пробку через которую будем удалять золу.

Вставляем бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварив к диску опорные лапы.

Привариваем к бочке крышку и дно – газогенератор готов.

Из батареи делаем охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Продолжение следует

acule.ru

МОТОЦИКЛ НА ДРОВАХ: kvzh

Житель Белоруссии сделал мотоцикл на дровах:"В связи с подорожанием топлива, отсутствием низкооктанового бензина и зверским аппетитом колясыча - собрал газогенератор. Топливо для него – сухие древесные чурки, расход – мешок чурок на 100 км. Мощность заметно упала, хоть и степень сжатия повысил до 10, максимальная скорость около 80 км/час (на очень сухих чурках).

НЕМНОГО ТЕОРИИГазогенератор – это установка для получения горючего газа из твердого топлива. В качестве твердого топлива, как правило, применяются местные ресурсы: уголь, торф, древесина, солома, а так же отходы деревообрабатывающих производств. Превращение твердого топлива в газообразное называется «газификацией» и заключается в сжигании топлива с поступлением количества кислорода воздуха или водяного пара, недостаточном для полного сгорания.Транспортные газогенераторы были распространены в Европе в конце 30-х и 40-х годах 20-го века, когда много нефтяного топлива уходило на нужды армии, а народному хозяйству приходилось ездить на «дровах».

Лучше всего для транспорта подходят газогенераторы обращённого процесса. В генераторах этого типа воздух подавался в среднюю по их высоте часть, в которой и происходил процесс горения. Отбор образовавшихся газов осуществлялся ниже подвода воздуха. Активная зона занимала часть газогенератора от места подвода воздуха до колосниковой решетки, ниже которой был расположен зольник с газоотборным патрубком.Зоны сухой перегонки и подсушки располагались выше активной зоны, поэтому влага топлива и смолы не могли выйти из газогенератора, минуя активную зону. Проходя через зону с высокой температурой, продукты сухой перегонки подвергались разложению, в результате чего количество смол в выходящем из генератора газе было незначительным. Как правило, в газогенераторах обращенного процесса газификации горячий генераторный газ использовался для подогрева топлива в бункере. Благодаря этому улучшалась осадка топлива, так как устранялось прилипание покрытых смолой чурок к стенкам бункера и тем самым повышалась устойчивость работы генератора.

Горение углерода топлива можно описать следующим образом:С + О2 = СО2 - это полное сгорание топлива, которое сопровождается выделением углекислого газа СО2;и С + (1/2)О2 = СО - это неполное сгорание, в результате которого образуется горючий газ – оксид углерода СО.Оба этих процесса происходят в так называемой «зоне горения» газогенератора.Оксид углерода СО образуется также при прохождении углекислого газа СО2 сквозь слой раскаленного топлива:С + СО2 = 2СОВ процессе участвует часть влаги топлива (или влага, подведенная извне) с образованием углекислого газа СО2, водорода Н2, и горючего оксида углерода СО.С + Н2О = СО + Н2СО + Н2О = СО2 + Н2Зону, в которой протекают три описанных выше реакции называют «зоной восстановления» газогенератора. Обе зоны – горения и восстановления – несут общее название «активная зона газификации».Примерный состав газа, полученного в газогенераторе обращенного процесса газификации при работе на древесных чурках абсолютной влажностью 20%, следующий (в % от объема):- водород Н2 16,1%;- углекислый газ СО2 9,2%;- оксид углерода СО 20,9%;- метан СН4 2,3%;- непредельные углеводороды СnHm (без смол) 0,2%;- кислород О2 1,6%;- азот N2 49,7%Итак, генераторный газ состоит из горючих компонентов (СО, Н2, СН4, СnHm) и балласта (СО2, О2, N2, Н2О)

Полученный газогенераторный газ очищают, охлаждают и смешивают с воздухом. Для этого в состав установки вводятся: циклон, охладитель, фильтр, смеситель, вентилятор розжига.Бензиновые двигатели, переведенные на генераторный газ без каких-либо переделок, теряли 40-50% мощности. Причинами падения мощности являлись, во-первых, низкая теплотворность и медленная скорость горения газовоздушной смеси по сравнению с бензовоздушной, а во-вторых, ухудшение наполнения цилиндров как за счет повышенной температуры газа, так и за счет сопротивления в трубопроводах, охладителе и фильтре газогенераторной установки.Для уменьшения влияния указанных причин в конструкцию двигателей были внесены изменения. В связи с тем что газовоздушная смесь обладает высокой детонационной стойкостью, была увеличена степень сжатия. Сечение впускного трубопровода было увеличено. Для устранения подогрева газовоздушной смеси и уменьшения потерь давления впускной трубопровод устанавливали отдельно от выпускного. Эти меры позволяли сократить потери мощности до 20-30%.

Для постройки своего газогенератора «курил» старые книги, в которых есть много формул и вариантов конструкции.http://mirknig.com/2013/05/22/gazogeneratornye_avtomobili.htmlhttp://mirknig.com/2009/02/15/gazogeneratornye-traktory.html

ИЗГОТОВЛЕНИЕ МОЕГО ГАЗОГЕНЕРАТОРА В КАРТИНКАХ

Исходный металлолом: бочка 100л, бидон стальной, диск от роторной косилки, кусок толстостенной трубы диаметром около 160 мм, ресивер, труба со сгоном, шестигранник, чайник из нержавейки, огнетушитель, батарея....

В толстостенной трубе сверлим отверстия для фурм подвода воздуха в зону горения. Вытачиваем из шестигранника фурмы и привариваем их к трубе

В диске косилки делаем отверстие под толстостенную трубу и сваркой соединяем их. Из вырезанной части диска делаем сужение «активной зоны» диаметром около 80 мм и ввариваем его по центру трубы.

Свариваем диск с бидоном.

Отрезаем от ресивера кусок и в его торце делаем отверстие под наружный диаметр трубы, это будет подвод воздуха к фурмам. Привариваем кусок трубы со сгоном по которой будет подводиться воздух. Привариваем всё это к трубе с диском. К бидону привариваем крышку бочки.

Из старого чайника из нержавёйки делаем колосниковую решётку и для подвижности подвешиваем её на цепях. В крышку бочки ввариваем гайку и вкручиваем в неё болт, который соединён тросом с колосниковой решёткой и позволят встряхивать колосник для очистки.

Из старого огнетушителя делаем центробежный очиститель (циклон) и привариваем его к бочке без дна и крышки, делаем в ней с боку отверстие для воздухоподводящей трубы. В нижней части бочки привариваем резьбовую пробку через которую будем удалять золу.

Вставляем бидон с «активной зоной» в бочку, зажав гайками воздухоподводящую трубу, приварив к диску опорные лапы.

Привариваем к бочку крышку и дно – газогенератор готов.

Из батареи делаем охладитель, предусмотрев отверстия для чистки и слива конденсата и соединительные фланцы.

Из двух 20 литровых вёдер от краски делаем фильтр тонкой очистки газа. Вёдра ставим друг на друга, нижнее заполняем керамзитом, а верхнее минеральной ватой. В нижнем ведре делаем пробку для слива конденсата и трубу с фланцем для подвода газа. В верхнем ведре делаем отводную трубу.

Из уголка свариваем раму для крепления газогенератора, охладителя и фильтра.

Отрезаем заднюю часть коляски и прикручиваем к раме коляски подрамник соединяющий раму газогенераторной установки с рамой коляски.

Соединяем всё на коляске

Из трубы и заслонки от «пускачёвского» карбюратора делаем смеситель.

Из печки трактора Беларус делаем вентилятор розжига и закрепляем его в передней части коляски.

Из двух шаровых кранов и сгонов делаем распределитель (пускает газ к вентилятору розжига или смесителю)

Делаем впускной коллектор под один карбюратор из дужек от кроватей, перед карбюратором ставим смеситель и соединяем его шлангом с распределителем. Для управления воздушной заслонкой в смесителе на руль добавляем рычажок.

ЭКСПЛУАТАЦИЯ

При первом запуске газогенератора заполняем активную зону древесным углём (потом он будет образовываться сам), загружаем в бункер сухие чурки, включаем вентилятор розжига кранами соединяем его с фильтром очистки газа, зажигаем факел смоченный в керосине и вводим его в воздухоподводящую трубу, после «схватывания» углей вынимаем факел и подсоединяем дополнительный вентилятор для быстрого розжига, через минут пять поджигая проверяем качество газа на выходе из вентилятора розжига (если стабильно горит без источника огня – можно заводить). Запускаем двигатель на бензине, закрываем бензокраник, распределительными кранами перекрываем подачу газа к вентилятору и открываем его подачу к смесителу, прикрывая воздушную заслонку создаём тягу газа (при этом смесь обогащается и двигатель теряет обороты), после выгорания бензина подрегулируем качество смеси (на слух).Во избежание зависания чурок, периодически необходимо их шуровать (помогает и езда по ямкам), не допускать выгорание чурок более 66% загрузочного бункера (иначе новая партия чурок не успеет подсохнуть). Конденсат сливать почаще (с мешка чурок сливается около 0,5 л конденсата), зольник чистить через каждые 200 км. Всегда держать обороты двигателя не ниже средних (при малых оборотах ухудшается качество газа).

Вот видео розжига и покатушек.

Посмотреть видео.

на 12.07.2013 пробег составил 650 км. Уже могу делать выводы.Достоинство: экономия денег на топливо.Недостатки: воняешь как копчёная колбаса, жёлтые как у курильщика руки, долгие запуски (первый раз за день - около 10 минут, потом меньше), сильное снижение мощности двигателя (много пользуюсь низшими передачами и постоянно "кручу" двигатель), перегрев двигателя в городском цикле (из-за больших оборотов), много времени уходит на заготовку топлива и обслуживание установки, очень требователен к влажности чурок.Теперь я понимаю, почему о газогенераторах забыли как о страшном сне."

Нашел на сайте http://oppozit.ru/

kvzh.livejournal.com