Одноразовые, но не совсем: способы капремонта современных моторов. Из чего алюминиевый блок мотоцикла

Алюминиевые сплавы для блоков цилиндров

Блок цилиндров — основа двигателя

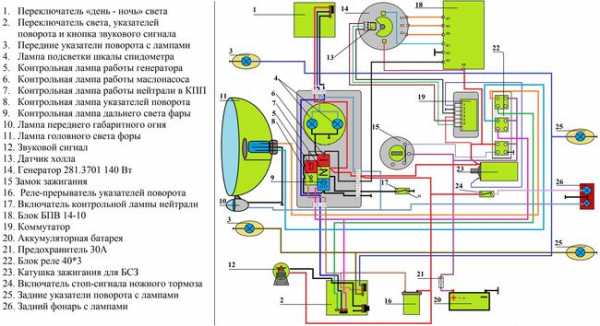

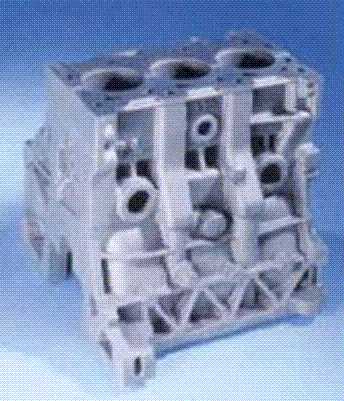

Блок цилиндров является частью двигателя внутреннего сгорания, которая расположена между головкой цилиндров и картером. Он является опорной конструкцией для всего двигателя. Все части двигателя крепятся на блоке цилиндров или в нем самом, и он обеспечивает их соосность.

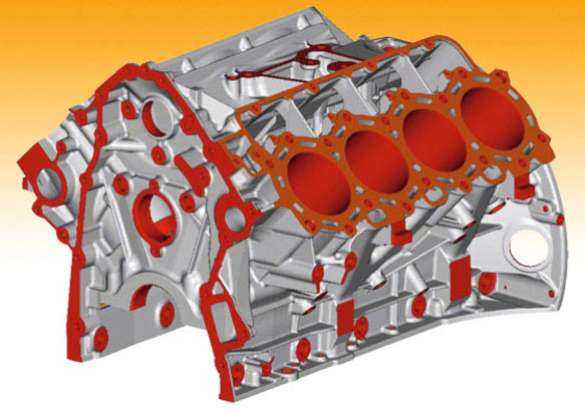

Рисунок – Алюминиевый блок цилиндров двигателя

Рисунок – Алюминиевый блок цилиндров двигателя

Еще не так давно в двигателях большинства автомобилей, кроме спортивных, применяли монолитные чугунные блоки цилиндров.

От чугунного к алюминиевому блоку цилиндров

Алюминий, как конструкционный материал, конечно, менее прочный, чем чугун. Поэтому долго считалось, что алюминиевый блок цилиндров должен быть намного толще, чем чугунный. Однако оказалось, что хорошо сконструированный алюминиевый блок цилиндров может быть намного легче и почти таким же прочным как чугунный блок. Обычно применение литейных алюминиевых сплавов вместо применяемого ранее серого чугуна дает снижение блока цилиндров на 40-55 %. Несмотря на более высокую стоимость алюминиевых сплавов, по сравнению с серым чугуном, постоянное стремление к снижению потребления топлива приводит к постоянному росту доли алюминиевых блоков цилиндров.

Применение алюминиевых блоков цилиндров началось с бензиновых двигателей в конце 1970-х годов. Замена серого чугуна в дизельных двигателей тормозилась до середины 1990-х годов. К 2005 году доля на рынке алюминиевых блоков цилиндров двигателя достигла 50 %. В настоящее время блоки цилиндров практически всех бензиновых двигателей изготавливают из алюминиевых сплавов. Применение алюминиевых сплавов в дизельных двигателях также неуклонно растет.

Требования к алюминиевым блокам цилиндров

Теплопроводность

Материал современные алюминиевые блоки цилиндров испытывает температуры до 150-200 °C. Высокая теплопроводность литейных алюминиевых сплавов (в три раза больше, чем у серого чугуна) обеспечивает эффективную передачу в систему охлаждения двигателя.

Прочность при повышенных температурах

Требуется сохранение заданной прочности при температурах до 200 °C. Самые большие напряжения возникают в местах болтовых соединений с головкой блока цилиндров. Материал должен выдерживать нагрузки от вращения коленчатого вала и термического расширения блока цилиндров.

Прочность и твердость при комнатной температуре

Материал алюминиевого сплава при комнатной температуре должен обладать достаточной прочностью и твердостью, чтобы обеспечивать ему хорошую обработку резанием и высокое качество сборки.

Усталостная прочность

При работе двигателя блок цилиндров подвергается циклическим растягивающим напряжениям в широком интервале температуры. Этот интервал начинается с отрицательных температур зимой и заканчивается повышенными температурами около 150-200 ºС. Поэтому наиболее важной характеристикой материала блока цилиндров является усталостная прочность.

Известно, что свойства материала любой металлической отливки – и чугунной, и алюминиевой – зависят не только от химического состава материала и его термической обработки, но также от метода разливки, а также от того места отливки, из которого вырезается испытательный образец.

Выбор алюминиевого литейного сплава

Выбор алюминиевого литейного сплава для блока цилиндров требует учета различных факторов. Алюминиевые литейные сплавы, которые применяют в производстве таких сложных литых изделий как блоки цилиндров, должны соответствовать целой комбинации технических требований. Эти требования включают:

- низкую стоимость;

- хорошие литейные свойства;

- хорошую обрабатываемость резанием;

- достаточно высокая прочность при повышенных температурах.

Прочность

Уровень прочности сплава определяет, например, минимально допустимую толщину стенки. Поэтому выбор алюминиевого литейного сплава должен производиться уже на первом этапе проектирования блока цилиндров двигателя. Обычно выбор алюминиевого сплава является компромиссом. Высокопрочные литейные сплавы могли бы быть предпочтительным выбором, но часто у них могут быть такие недостатки, как высокая стоимость, низкие литейные свойства и недостаточная прочность при повышенных температурах.

Цена

Из соображений цены и по техническим причинам почти все автомобильные алюминиевые блоки цилиндров делают из сплавов, которые основаны на применении вторичного алюминия – алюминиевых сплавов, который получают из алюминиевого лома. Это, например, сплавы EN AC-46200 (AlSi8Cu3) и EN AC-45000 (AlSi6Cu4). При повышенных требованиях к вязкости материала применяют сплавы с более жесткими требованиями по примесям и загрязнениям, которые уже близки к требованиям для сплавов из первичного алюминия.

Литейные свойства

Литейные свойства алюминиевых сплавов обычно повышаются с повышением содержанием в них кремния. С другой стороны, добавки медь, которые нужны для повышения прочности при высокой температуре, оказывают отрицательное влияние на литейные свойства алюминиевых сплавов, в первую очередь, на текучесть сплава при заполнении литейной формы. Кроме того, когда применяется метод литья под высоким давлением, то применяют сплавы с некоторым содержанием железа, а также марганца, чтобы предотвратить налипание жидкого алюминия к стальной литейной форме. Однако повышенное содержание железа снижает прочностные свойства алюминиевой отливки.

Иногда наиболее важными при выборе литейного сплава являются не цена и литейные свойства, а некоторые другие его свойства, например, износостойкость.

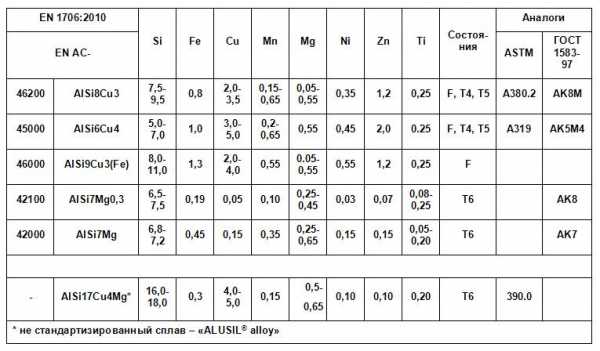

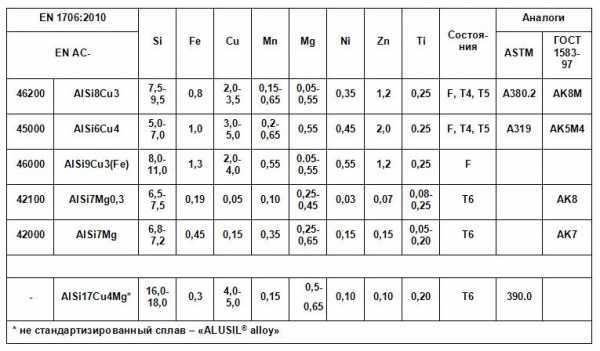

Химический состав и термическая обработка

Литейные алюминиевые сплавы, которые применяют для изготовления блоков цилиндров автомобилей, обычно включают сплавы 46200 и 45000 по Европейскому стандарту EN 1706 (громоздкая приставка “EN AC-“ опущена). Химические «формулы» этих сплавов имеет соответственно вид AlSi8Cu3 и AlSi6Cu4. Их американскими аналогами – более известными – являются сплавы А380.2 и А319. Эти доэвтектические алюминиево-кремниевые сплавы обычно производят из вторичного алюминия. Из них отливают автомобильные блоки цилиндров различными методами гравитационного литья.

Таблица — Химический состав и состоянияалюминиевых литейных сплавов для блоков цилиндров

Относительно высокое содержание меди позволяет этим сплавам сохранять свою прочность при повышенных температурах и, кроме того, обеспечивает им хорошую обрабатываемость резанием. Обычно для этих сплавов – 46200 и 45000 (А380.2 и А319) – применяют состояния F (литое состояние), Т4 (закалка и естественное старение) и Т5 (неполная закалка и искусственное старение). Для отливок из этих сплавов может также применяться и состояние Т6, но для многих изделий из этих сплавов достаточно стабилизирующего состояния Т5.

Почти все блоки цилиндров, которые отливают методом литья под высоким давлением, изготавливают из сплава 46000 (AlSi9Cu3(Fe)). Обычно этот сплав не требует термической обработки, кроме умеренного отпуска для снижения остаточных напряжений.

Блоки цилиндров из алюминиевых сплавов 42100 (AlSi7Mg0,3) и 42000 (AlSi7Mg) получают высокую прочность и удлинение при комнатной температуре, когда подвергаются термической обработке на состояние Т6. В этом случае необходимо внимательно контролировать остаточные напряжения, которые возникают при закалке отливки для достижения состояния Т6. Более высокое сопротивление растрескиванию этих сплавов дают им возможность противостоять термическим усталостным нагрузкам. Это происходит за счет определенного ухудшения обрабатываемости резанием и повышения стоимости из-за дополнительных расходов на термическую обработку на состояния Т6 или Т7. Выполнение требования по пониженному содержанию примесей, таких как железо, марганец, медь и никель, также требует дополнительных расходов по сравнению со вторичными сплавами, которые упоминались выше.

Блоки цилиндров из заэвтектоидных алюминиево-кремниевых сплавов (AlSi17CuMg) обычно отливают методом литья при низком давлении с последующей термической обработкой на состояние Т6. Этот сплав также более дорогой, чем стандартные литейные сплавы из вторичного алюминия.

Втулки алюминиевых блоков цилиндров

Алюминиевые литейные сплавы, которые обычно применяют для изготовления блоков цилиндров, недостаточно твердые и износостойкие, чтобы непосредственно работала в паре скольжения с поршнями двигателей. Для этой цели подходят только заэвтектоидные алюминиевые сплавы типа AlSi17CuMg.

Поэтому в алюминиевых блоках цилиндров широко применяют чугунные втулки. Наиболее широко применяется метод установки чугунных втулок, при котором их вставляют в литейную форму блока цилиндра перед ее заливкой. Кроме того, чугунные втулки устанавливают также методом горячей запрессовки. Для создания прочной и износостойкой поверхности скольжения блока цилиндров применяют также различные методы напыления – термические, плазменные, электродуговые и другие.

Source: European Aluminium Association, 2011

aluminium-guide.ru

Из чего алюминиевый блок мотоцикла

Алюминиевые блоки цилиндров: сплавы

Блок цилиндров является частью двигателя внутреннего сгорания, которая расположена между головкой цилиндров и картером. Он является опорной конструкцией для всего двигателя. Все части двигателя крепятся на блоке цилиндров или в нем самом, и он обеспечивает их соосность.

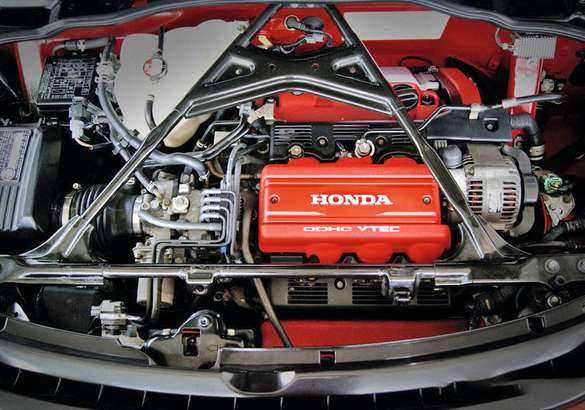

Рисунок – Алюминиевый блок цилиндров двигателя

Рисунок – Алюминиевый блок цилиндров двигателя

Еще не так давно в двигателях большинства автомобилей, кроме спортивных, применяли монолитные чугунные блоки цилиндров.

От чугунного к алюминиевому блоку цилиндров

Алюминий, как конструкционный материал, конечно, менее прочный, чем чугун. Поэтому долго считалось, что алюминиевый блок цилиндров должен быть намного толще, чем чугунный. Однако оказалось, что хорошо сконструированный алюминиевый блок цилиндров может быть намного легче и почти таким же прочным как чугунный блок. Обычно применение литейных алюминиевых сплавов вместо применяемого ранее серого чугуна дает снижение блока цилиндров на 40-55 %. Несмотря на более высокую стоимость алюминиевых сплавов, по сравнению с серым чугуном, постоянное стремление к снижению потребления топлива приводит к постоянному росту доли алюминиевых блоков цилиндров.

Применение алюминиевых блоков цилиндров началось с бензиновых двигателей в конце 1970-х годов. Замена серого чугуна в дизельных двигателей тормозилась до середины 1990-х годов. К 2005 году доля на рынке алюминиевых блоков цилиндров двигателя достигла 50 %. В настоящее время блоки цилиндров практически всех бензиновых двигателей изготавливают из алюминиевых сплавов. Применение алюминиевых сплавов в дизельных двигателях также неуклонно растет.

Требования к алюминиевым блокам цилиндров

Теплопроводность

Материал современные алюминиевые блоки цилиндров испытывает температуры до 150-200 °C. Высокая теплопроводность литейных алюминиевых сплавов (в три раза больше, чем у серого чугуна) обеспечивает эффективную передачу в систему охлаждения двигателя.

Прочность при повышенных температурах

Требуется сохранение заданной прочности при температурах до 200 °C. Самые большие напряжения возникают в местах болтовых соединений с головкой блока цилиндров. Материал должен выдерживать нагрузки от вращения коленчатого вала и термического расширения блока цилиндров.

Прочность и твердость при комнатной температуре

Материал алюминиевого сплава при комнатной температуре должен обладать достаточной прочностью и твердостью, чтобы обеспечивать ему хорошую обработку резанием и высокое качество сборки.

Усталостная прочность

При работе двигателя блок цилиндров подвергается циклическим растягивающим напряжениям в широком интервале температуры. Этот интервал начинается с отрицательных температур зимой и заканчивается повышенными температурами около 150-200 ºС. Поэтому наиболее важной характеристикой материала блока цилиндров является усталостная прочность.

Известно, что свойства материала любой металлической отливки – и чугунной, и алюминиевой – зависят не только от химического состава материала и его термической обработки, но также от метода разливки, а также от того места отливки, из которого вырезается испытательный образец.

Выбор алюминиевого литейного сплава

Выбор алюминиевого литейного сплава для блока цилиндров требует учета различных факторов. Алюминиевые литейные сплавы, которые применяют в производстве таких сложных литых изделий как блоки цилиндров, должны соответствовать целой комбинации технических требований. Эти требования включают:

- низкую стоимость;

- хорошие литейные свойства;

- хорошую обрабатываемость резанием;

- достаточно высокая прочность при повышенных температурах.

Прочность

Уровень прочности сплава определяет, например, минимально допустимую толщину стенки. Поэтому выбор алюминиевого литейного сплава должен производиться уже на первом этапе проектирования блока цилиндров двигателя. Обычно выбор алюминиевого сплава является компромиссом. Высокопрочные литейные сплавы могли бы быть предпочтительным выбором, но часто у них могут быть такие недостатки, как высокая стоимость, низкие литейные свойства и недостаточная прочность при повышенных температурах.

Цена

Из соображений цены и по техническим причинам почти все автомобильные алюминиевые блоки цилиндров делают из сплавов, которые основаны на применении вторичного алюминия – алюминиевых сплавов, который получают из алюминиевого лома. Это, например, сплавы EN AC-46200 (AlSi8Cu3) и EN AC-45000 (AlSi6Cu4). При повышенных требованиях к вязкости материала применяют сплавы с более жесткими требованиями по примесям и загрязнениям, которые уже близки к требованиям для сплавов из первичного алюминия.

Литейные свойства

Литейные свойства алюминиевых сплавов обычно повышаются с повышением содержанием в них кремния. С другой стороны, добавки медь, которые нужны для повышения прочности при высокой температуре, оказывают отрицательное влияние на литейные свойства алюминиевых сплавов, в первую очередь, на текучесть сплава при заполнении литейной формы. Кроме того, когда применяется метод литья под высоким давлением, то применяют сплавы с некоторым содержанием железа, а также марганца, чтобы предотвратить налипание жидкого алюминия к стальной литейной форме. Однако повышенное содержание железа снижает прочностные свойства алюминиевой отливки.

Иногда наиболее важными при выборе литейного сплава являются не цена и литейные свойства, а некоторые другие его свойства, например, износостойкость.

Химический состав и термическая обработка

Литейные алюминиевые сплавы, которые применяют для изготовления блоков цилиндров автомобилей, обычно включают сплавы 46200 и 45000 по Европейскому стандарту EN 1706 (громоздкая приставка “EN AC-“ опущена). Химические «формулы» этих сплавов имеет соответственно вид AlSi8Cu3 и AlSi6Cu4. Их американскими аналогами – более известными – являются сплавы А380.2 и А319. Эти доэвтектические алюминиево-кремниевые сплавы обычно производят из вторичного алюминия. Из них отливают автомобильные блоки цилиндров различными методами гравитационного литья.

Таблица — Химический состав и состояния алюминиевых литейных сплавов для блоков цилиндров

Относительно высокое содержание меди позволяет этим сплавам сохранять свою прочность при повышенных температурах и, кроме того, обеспечивает им хорошую обрабатываемость резанием. Обычно для этих сплавов – 46200 и 45000 (А380.2 и А319) – применяют состояния F (литое состояние), Т4 (закалка и естественное старение) и Т5 (неполная закалка и искусственное старение). Для отливок из этих сплавов может также применяться и состояние Т6, но для многих изделий из этих сплавов достаточно стабилизирующего состояния Т5.

Почти все блоки цилиндров, которые отливают методом литья под высоким давлением, изготавливают из сплава 46000 (AlSi9Cu3(Fe)). Обычно этот сплав не требует термической обработки, кроме умеренного отпуска для снижения остаточных напряжений.

Блоки цилиндров из алюминиевых сплавов 42100 (AlSi7Mg0,3) и 42000 (AlSi7Mg) получают высокую прочность и удлинение при комнатной температуре, когда подвергаются термической обработке на состояние Т6. В этом случае необходимо внимательно контролировать остаточные напряжения, которые возникают при закалке отливки для достижения состояния Т6. Более высокое сопротивление растрескиванию этих сплавов дают им возможность противостоять термическим усталостным нагрузкам. Это происходит за счет определенного ухудшения обрабатываемости резанием и повышения стоимости из-за дополнительных расходов на термическую обработку на состояния Т6 или Т7. Выполнение требования по пониженному содержанию примесей, таких как железо, марганец, медь и никель, также требует дополнительных расходов по сравнению со вторичными сплавами, которые упоминались выше.

Блоки цилиндров из заэвтектоидных алюминиево-кремниевых сплавов (AlSi17CuMg) обычно отливают методом литья при низком давлении с последующей термической обработкой на состояние Т6. Этот сплав также более дорогой, чем стандартные литейные сплавы из вторичного алюминия.

Втулки алюминиевых блоков цилиндров

Алюминиевые литейные сплавы, которые обычно применяют для изготовления блоков цилиндров, недостаточно твердые и износостойкие, чтобы непосредственно работала в паре скольжения с поршнями двигателей. Для этой цели подходят только заэвтектоидные алюминиевые сплавы типа AlSi17CuMg.

Поэтому в алюминиевых блоках цилиндров широко применяют чугунные втулки. Наиболее широко применяется метод установки чугунных втулок, при котором их вставляют в литейную форму блока цилиндра перед ее заливкой. Кроме того, чугунные втулки устанавливают также методом горячей запрессовки. Для создания прочной и износостойкой поверхности скольжения блока цилиндров применяют также различные методы напыления – термические, плазменные, электродуговые и другие.

Source: European Aluminium Association, 2011

aluminium-guide.ru

Как отполировать алюминиевую деталь мотоцикла.

Наверное никто не будет спорить, что алюминиевый картер или деталь любого агрегата, будь то двигатель, коробка передач, редуктор заднего моста, ну или ручки пультов на руле и т.д. и т.п. после того, как её отполировать, смотрится намного богаче (особенно на красавце чоппере), чем крашенная деталь, даже самой дорогой краской. И не только на чоппере полированная крышка или другая деталь смотрится красиво. Если отполировать алюминиевую раму дельтабокс (или алюминиевый маятник) какого то спортбайка, или стритфайтера, то такой мотоцикл смотрится очень привлекательно, и сразу выделяется в «инкубаторской» толпе спортов. Да и при продаже, цена на такой аппарат значительно выше. В этой небольшой статье, мы рассмотрим как довести до зеркального состояния алюминиевую деталь мотоцикла, и что для этого потребуется.

Вообще алюминий очень интересный металл и когда то, во времена его первой добычи, он ценился дороже серебра. Известна даже легенда о том, как только добыли первый алюминий, и некий мастер изготовил из алюминия своё первое изделие — алюминиевый кубок, и показал его царю, то тот был настолько поражён его красотой, что не мог вымолвить и слова.

А потом царь приказал казнить мастера и спрятать алюминиевый кубок, так как боялся, что из-за красоты и распространения нового серебристого металла, его запасы серебра просто обесценятся.

Любая отполированная алюминиевая деталь, смотрится не хуже хромированной, даже на очень дорогом кастоме, а самое большое преимущество — это лёгкость алюминиевой детали, и лёгкость её полировки, так как алюминий мягкий металл. И многим кастомайзерам, уже порядком поднадоел хром, и большинство эксклюзивных деталей дорогих кастомов, намеренно делают из алюминия, чтобы впоследствии их отполировать. Наверно хватит философии, берёмся за дело.

Для начала сняв любую деталь с мотоцикла, её следует хорошенько отмыть. Если деталь покрашена, естественно следует удалить краску, но желательно это сделать механически, с помощью круглой металлической щётки, зажатой в патрон дрели, а не использовать смывку, если конечно вы не найдёте в продаже специальную смывку для алюминиевых деталей (бывает редко).

Для начала сняв любую деталь с мотоцикла, её следует хорошенько отмыть. Если деталь покрашена, естественно следует удалить краску, но желательно это сделать механически, с помощью круглой металлической щётки, зажатой в патрон дрели, а не использовать смывку, если конечно вы не найдёте в продаже специальную смывку для алюминиевых деталей (бывает редко).

Большинство смывок содержат кислоту, которая для алюминия может оказаться неблагоприятной, и поверхность покроется окислами, которые придётся мучительно удалять.

После удаления краски с поверхности детали, далее удаляем с помощью наждачной бумаги зернистостью 240 — 320 царапины или дефекты литья, которых особенно много бывает на картере отечественных оппозитных двигателей и их КП.

Причём литьё настолько грубое (см.фото слева), что кажется будто технология отливки на наших заводах, не изменилась с тех времён, когда наши предки отливали в глиняные формы первые бронзовые топоры.

Причём литьё настолько грубое (см.фото слева), что кажется будто технология отливки на наших заводах, не изменилась с тех времён, когда наши предки отливали в глиняные формы первые бронзовые топоры.

На таких деталях, прежде чем обрабатывать их наждачной бумагой, в некоторых местах приходится начинать обработку напильником (или шарошкой, зажатой в патроне турбинки).

Кстати, если всё таки помучиться и отполировать картер коробки передач или двигателя отечественного мотоцикла, то двигатель приобретает завораживающий и привлекательный вид (см. фото ниже).

Вручную делать всё нелегко, и советую изготовить простейший станочек, как на фото слева, который я изготовил за день. На этом станочке я закрепил с одной стороны стационарно войлочный круг (для последующей полировки), а с другой стороны на валу электродвигателя проточил конус, на который надел патрон от советской дрели.

Если у вас патрон от импортной дрели, на которой этот патрон на резьбе, значит на валу ротора электродвигателя нарезается соответствующая резьба, как на патроне.

Удобство от патрона ощущается при работе, когда надо например зажать сначала металлическую щётку, для обдирки краски, а затем легко заменить щётку на лепестковый круг из наждачной бумаги (см. фото станочка ниже), которым очень удобно и быстро удалять царапины.

Конечно же в труднодоступных местах придётся поработать руками, но зато довольно большую площадь детали можно шлифануть с помощью электродвигателя. Кстати сейчас появились в продаже очень маленькие лепестковые бочонки (круги), которые зажимаются в бормашинку и которыми можно подлезть в любую неровность или ямку детали.

Удалив все царапины и огрехи литья, переходим на шлифовку с помощью наждачки зернистостью 400, а затем 600, чтобы удалить риски от более крупной четырёхсотой наждачки.. Круги для станочка или бормашинки, с зернистостью 400 и 600 сейчас уже можно найти в продаже, и они намного ускорят процесс шлифовки.

Но в конце доводки всё же советую поработать и руками, особенно в труднодоступных местах. В завершении, прежде чем переходить на полировку войлоком, советую ещё раз пройтись по детали вручную, с помощью 1000-ой и 1500-ой наждачной бумаги. Если этого не сделать, то после полировки войлоком, деталь всё же заблестит, но будут видны оставшиеся мелкие риски.

Теперь остаётся купить войлочный круг и полировочную пасту. Для алюминия сейчас появились различные фирменные полироли в тюбиках или банках, но если их не найдёте, то можно обойтись и советской пастой ГОИ (государственный оптический институт), которая применялась для полировки оптики. Эта паста как правило попадается уже в затвердевшем виде, но её можно легко растереть (растворить) в масле или керосине, доведя её до вязкости сметаны. После этого наносим пасту на деталь и немного пасты нанесём на войлочный круг.

Кстати на круг пасту можно легко нанести и не растирая её. Достаточно твёрдый кусок обмакнуть в масло и затем поднести и прижать к вращающемуся войлочному кругу, и паста от оборотов начнёт плавится и обволакивать круг, впитываясь в войлок.

Кстати на круг пасту можно легко нанести и не растирая её. Достаточно твёрдый кусок обмакнуть в масло и затем поднести и прижать к вращающемуся войлочному кругу, и паста от оборотов начнёт плавится и обволакивать круг, впитываясь в войлок.

Остаётся прижать алюминиевую деталь к вращающемуся войлочному кругу, и перемещая её вдоль или поперёк, пройти всё поверхность (можно использовать и круговые движения). По необходимости добавляйте полировальную пасту на полировальный круг и деталь.

В труднодоступных местах, используйте маленький войлочный кружок, который можно вырезать из листового войлока (как у солдатской шинели), а затем зажать этот кружок с помощью шпильки, двух шайб и гаек (в патроне электродрели). Если листовой войлок очень тонкий, то можно вырезать несколько таких войлочных кружков и склеив их между собой, добиться необходимой толщины полировального круга и его упругости.

После нескольких проходов войлочным кругом по алюминиевой детали, протрите сухой хлопчатой ветошью поверхность детали и внимательно её осмотрите. Видите своё отражение? И при этом на поверхности нет видимых рисок и царапин? Значит полировка закончена.

Если же где то увидите на зеркальной поверхности сетку мелких царапин, значит следует пройтись ещё раз 1000 — 1500-ой наждачной бумагой и затем заново пройтись войлочным кругом. Пока поверхность не станет зеркальной и без малейших видимых рисок или мелких царапин.

Перед установкой детали на мотоцикл, поверхность желательно защитить от окисления, особенно если вы храните зимой свой байк в неотапливаемом гараже. Для этого деталь следует обезжирить с помощью антисиликона, а затем покрыть прозрачным лаком. Однако это не обязательно. Я например, перед тем, как ставить свой мотоцикл в зимнюю спячку, покрываю все полированные алюминиевые детали тонким слоем моторного масла (лучше густым трансмиссионным), или тонким слоем Литола. А по весне, следует всего лишь удалить ветошью смазку с деталей и слегка пройтись по ним войлочным кругом, зажатым в патрон дрели. И детали засияют как новые.

Описанная в этой статье простая технология полировки, подойдёт не только алюминиевым деталям, но и стальным, латунным или бронзовым, если вы готовите их для нанесения хрома.

Надеюсь эта небольшая статья, поможет отполировать любую алюминиевую (и не только) деталь мотоцикла и поможет, особенно новичкам, преобразить внешний вид мотоцикла, который будет привлекать внимание окружающих и радовать своим блеском своего владельца, успехов всем!

suvorov-castom.ru

Гильзованный мотор: особенности гильзованных двигателей

Начнем с того, что гильзовка двигателя является решением, которое продиктовано необходимостью снизить вес силового агрегата. Еще следует отметить, что данная технология также позволяет добиться общей экономии в рамках производства ДВС. В этой статье мы поговорим о том, что значит гильзованный двигатель, а также как гильзование отражается на ресурсе и надежности мотора.

Зачем и когда моторы начали гильзовать

Итак, гильзованный мотор появился для того, чтобы добиться снижения веса двигателя. Если просто, снизить вес стало возможным благодаря тому, что при изготовлении блока цилиндров начал использоваться алюминий, а не чугун.

Дело в том, что чугун даже с учетом его прочности и дешевизны в три раза тяжелее алюминия, также отличается склонностью к образованию коррозии, имеет меньшую теплопроводность. В результате чугунные блоки требуют лучшего охлаждения, в систему необходимо заливать большее количество антифриза и т.д.

Первые попытки по внедрению алюминиевых блоков были проведены еще в 1930-е годы на некоторых спортивных авто. Такие «облегченные» двигатели представляли собой алюминиевый блок, в который вставлялись мокрые чугунные гильзы. Понятие «мокрые» означает, что между гильзой и телом блока находится ОЖ из системы охлаждения.Далее к середине 50-х аналогичная конструкция стала использоваться не только в автоспорте, но и на конвейере. Однако в те годы полностью вытеснить чугун не удалось по причине технологической сложности процедуры гильзования, а также с учетом сниженной жесткости блока, высоких нагрузок на гильзы, быстрому прогару прокладки БЦ даже при незначительных перегревах.

К началу 1970-х стала активно использоваться практика установки в блок из алюминия «сухой» гильзы. Такая гильза вставлена в блок, при этом каналы для антифриза в данной области отсутствуют. При этом запрессовка разогретой чугунной гильзы в более мягкий алюминий является сложным процессом.

Еще алюминий и чугун имеют разный коэффициент температурного расширения, в результате чего возможно появление зазора между блоком и самой гильзой после выхода ДВС на рабочие температуры. Однако плюсом стала жесткость такого цилиндра. При этом показатель жесткости был не лучше, чем у чугуна, зато достигалось существенное снижение веса блока.

Дальнейшее развитие технологий привело к тому, что вместо запрессовки гильз блок цилиндров стал отливаться вокруг них. Визуально чугунная гильза стала напоминать вставку, которая вплавлена в алюминий.Прочность была повышена, однако такие гильзы нельзя выпрессовать из блока для замены, подбора ремонтного размера и т.д. Другими словами, официально гильзованный по данной технологии блок стал непригодным для ремонта, то есть началась эра одноразовых моторов. Затем многие производители и вовсе отказались от чугунных гильз в алюминиевом блоке цилиндров.

Неремонтопригодный блок цилиндров: что нужно знать

Разобравшись с тем, что значит гильзованный двигатель и зачем нужна установка гильз, давайте рассмотрим дальнейшее развитие технологий производства алюминиевых блоков. Вполне очевидно, что решение отказаться от чугуна и установки гильз позволяет упростить и удешевить процесс, исключить сложную запрессовку гильзы, отливку блока вокруг «стакана» и т.д.

Параллельно цельный блок из алюминия означает, что больше нет необходимости принимать в расчет температурные характеристики двух разных металлов (чугун и алюминий), позволяя добиться лучшего охлаждения цилиндров.

Единственное, алюминий как был, так и остался мягким. Это значит, что стальные поршневые кольца на поршне быстро приведут такой цилиндр в негодность. Получается, зеркало алюминиевого цилиндра нужно сделать более прочным. Для решения задачи автопроизводители разработали схемы обработки поверхностей цилиндров различными сверхпрочными покрытиями.Так появился безгильзовый алюминиевый блок цилиндров. Первые серийные образцы можно было встретить еще в 1971 г. В основе лежал алюминиевый сплав, в который добавлялся кремний (около 17%). В двух словах, зеркало цилиндра резко и сильно охлаждали, в результате происходила кристаллизация кремния в зоне охлаждения. Далее зону упрочнения также обрабатывали кислотами, чтобы удалить остатки алюминия на молекулярном уровне.

Результатом стала твердая стенка, по которой жесткие поршневые кольца могли свободно работать без риска повреждения зеркала цилиндра (так же, как и в чугунном блоке). Далее этот метод получил развитие. Также появились гильзы из алюминия, которые специально насыщали кремнием.

Технологии упрочнения зеркала цилиндра кремнием в Европе получили название Silumal и Alusil. Изготовление алюминиевых упрочненных гильз называется Locasil. Казалось бы, можно было праздновать победу над чугунном даже с учетом неремонтопригодности таких блоков, однако на практике все оказалось иначе.Во всех случаях алюминиевые блоки склонны сильно повреждаться от механического воздействия, в результате образуются серьезные задиры. Дело в том, что под прочным кремниевым слоем, который при этом весьма тонкий, все равно остается достаточно мягкий алюминий.

Кстати, еще одним витком эволюции стала технология упрочнения стенок цилиндра путем гальванического нанесения никеля и карбида кремния под названием Nikasil. Владельцы моделей BMW и Audi хорошо знакомы с такими блоками. Компания БМВ затем пошла еще дальше, выпустив двигатель, который имел алюминиевые упрочненные гильзы, а остальные элементы были выполнены из магниевого сплава. Такой сплав позволил сделать двигатель еще более легким.

Сегодня также постоянно ведутся работы над созданием более совершенных технологий по нанесению упрочняющего покрытия. Например, лазерное легирование кремнием, технология плазменного напыления составов с железом, создание на стенках прочного покрытия из титана и т.д.

Недостатки блока цилиндров из алюминия

С учетом того, что современные технологии шагнули далеко вперед, автопризводители немедленно заявили о том, что двигатели стали не только легче, но и получили увеличенный ресурс. Теоретически так и должно было быть, однако на практике все оказалось несколько иначе.

Прежде всего, хотя кремниевое покрытие или никель тверже и прочнее чугуна, такие блоки все равно очень быстро изнашивались. Например, многие хорошо помнят ситуацию с моторами BMW M52 или M60, которые отличались сильным износом даже не к 100 тысячам пробега, а уже к 60-70 тыс.

Исследования определили, что причиной такого износа оказалась сера, которая содержалась в топливе. Если просто, сера фактически разрушала прочное покрытие на стенках цилиндров. Если к этому добавить, что блок изначально неремонтопригодный, проблема оказалась достаточно серьезной. Естественно, в БМВ от использования покрытия Nikasil сразу отказались.Если же говорить об общем ресурсе моторов с алюминиевыми блоками цилиндров различных производителей, на деле ресурс составляет, в среднем, около 300 тыс. км. При этом на данный показатель не особенно влияет сама технология упрочнения цилиндров, а также объем двигателя, его тип и т.д.

Другими словами, форсированный двигатель V8 на дорогом Porsche выйдет из строя уже к 300 тыс. км, при этом простые чугунные блоки или алюминиевые блоки с гильзой из чугуна на моторах с рабочим объемом 1.6-1.8 литра вполне способны отходить 400-450 тыс. км.

Если же сравнивать легендарные двигатели-миллинонники из 90-х, которые при должном обслуживании и уходе могли пройти по 750-850 тыс. км. без замены поршневых колец, сегодня современные агрегаты (например, двигатель FSI) выходят из строя к 200 тыс. км, а турбированные высокофорсированные версии даже раньше.При этом рассчитывать даже на такой скромный ресурс можно только с учетом того, что владелец придерживается рекомендованных межсервисных интервалов, использует качественное моторное масло, которое подходит по всем допускам и рекомендациям, заливает хорошее топливо и эксплуатирует двигатель в режимах умеренных нагрузок.

Рекомендуем также прочитать статью о том, что такое хонингование цилиндров двигателя. Из этой статьи вы узнаете о том, для чего на стенки наносится хон, какие преимущества такое решение имеет по сравнению с полировкой зеркала цилиндра, а также как правильно выполнить хонинговку цилиндра.Если говорить о поломках, алюминиевый блок может немедленно выйти из строя без возможности восстановления в случае непредвиденной поломки (например, сломались поршневые кольца и т.д.). При этом замена блока цилиндров обойдется достаточно дорого (в зависимости от марки и модели стоимость замены блока на новую деталь может составлять около 25-30 % от стоимости всего подержанного авто и больше). Вполне очевидно, что небольшой ресурс ЦПГ может обернуться серьезными проблемами для владельца после покупки автомобиля с пробегом на вторичном рынке.

Ремонт алюминиевого блока цилиндров

С учетом перечисленных выше минусов и высокой стоимости замены блока, достаточно актуальным стал вопрос практической возможности ремонта. И снова на помощь автолюбителям пришли уже знакомые гильзы. Не так давно специалисты начали практиковать технологию гильзования блоков из алюминия, которые официально не пригодны для восстановления.

Процедура сложная и не самая дешевая, однако на фоне покупки нового блока или контрактного двигателя затраты все равно меньше. Более того, в ряде случаев грамотно выполненная установка чугунной гильзы в алюминиевый блок позволяет значительно увеличить ресурс мотора после такого ремонта.В качестве итога отметим, что загильзовать сегодня можно фактически любой двигатель. Главное, чтобы толщина стенок позволяла выполнить данную операцию. Получается, после дефектовки двигателя вполне можно подобрать подходящие гильзы и установить их в блок. Остается напомнить, что также необходимо тщательно подходить к выбору автосервиса, доверяя такую ответственную работу исключительно проверенным высококвалифицированным специалистам.

krutimotor.ru

Как восстановить никасилевый цилиндр современного двигателя.

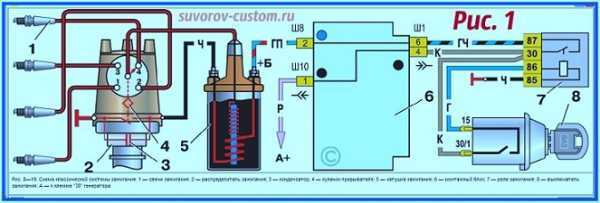

О ремонте обычного чугунного цилиндра я уже писал, и почитать об этом можно вот здесь. Но сейчас начало появляться большое количество свежих автомобилей и мотоциклов, алюминиевые блоки которых вообще не имеют чугунной гильзы. Цилиндры такого блока, а точнее алюминиевые стенки цилиндров, покрывают гальваническим способом твёрдым никасилевым покрытием (сейчас появилось покрытие ещё твёрже — керонайт, о котором читаем здесь).

Преимущества таких блоков очевидны — это и пробег, превышающий миллион км (при отличном масле) и теплоотдача намного лучше, чем у чугунной гильзы, ну и малая масса блока двигателя. Но есть один существенный минус — это полная не ремонтопригодность такого блока, и если вдруг в один из цилиндров что то попадёт (например стопорное колечко, или кусочек электрода свечи зажигания) и на стенках гильзы появятся задиры, то многие просто выкидывают такой блок, и окунаются в проблемы поиска дорогого нового блока, и соответствующего «гемора» переоформления. В этой статье мы рассмотрим способ восстановления в гаражных условиях любого цилиндра блока, с любым покрытием.

Восстановление никасилевого цилиндра четырёхтактного двигателя.

Если на одноцилиндровом мотоцикле, а точнее в одном из его цилиндров, покрытых никасилем, вдруг появляются задиры или он просто изнашивается, то такой цилиндр многие просто выкинут и закажут новый, хоть и цена поршневой немаленькая. Ну а что же делать владельцу четырёхцилиндрового двигателя автомобиля или мотоцикла, когда в каком то цилиндре появятся царапины? Не выкидывать же весь блок с нормальными тремя цилиндрами, из-за одного испорченного. Значит нужно его восстановить.

Естественно восстановить само никасилевое покрытие алюминиевого цилиндра в гаражных условиях не удастся, да и на большинстве наших заводов тоже. Зато можно просто сделать такой цилиндр ремонтопригодным, если запрессовать в него гильзу. Новую гильзу можно поискать в продаже и подобрать по диаметру (например от Москвича), ну а если у вас довольно редкий диаметр цилиндра, и в продаже вы ничего подходящего не найдёте, значит нужно будет заказать гильзу токарю, чтобы он выточил её из состаренной чугунной болванки.

Перед тем как запрессовывать гильзу в алюминиевый цилиндр, нужно сам цилиндр отдать на расточку, чтобы убрать из него алюминия (со стенок цилиндра), ровно на толщину стенки чугунной гильзы (обычно 2,5 — 3 мм, а у большекубатурных моторов может быть чуть больше). Причём диаметр расточенного алюминиевого цилиндра, должен получиться на о,03 мм меньше, чем наружный диаметр чугунной гильзы. Это позволит вам без проблем запрессовать на горячую посадку чугунную гильзу в нагретый до 150° цилиндр (150° — это когда капли воды быстро испаряются с алюминия).

То есть при нагреве цилиндра до 150° на газовой плите или горелкой, и охлаждении чугунной гильзы в морозилке обычного холодильника, и прессовать ничего не потребуется, так как гильза просто упадёт в нагретый цилиндр под собственным весом (иногда нужно немного подтолкнуть гильзу). После остывания цилиндра, он сожмётся и надёжно обхватит чугунную гильзу.

То есть при нагреве цилиндра до 150° на газовой плите или горелкой, и охлаждении чугунной гильзы в морозилке обычного холодильника, и прессовать ничего не потребуется, так как гильза просто упадёт в нагретый цилиндр под собственным весом (иногда нужно немного подтолкнуть гильзу). После остывания цилиндра, он сожмётся и надёжно обхватит чугунную гильзу.

Если же расточить цилиндр так, чтобы его внутренний диаметр был меньше гильзы не на 0,03 мм, а как прессуют гильзы на заводе на 0,05 — 0,06 мм, то тогда чтобы запрессовать гильзу в цилиндр, вам всё же может потребоваться пресс (несмотря на нагрев цилиндра и охлаждение гильзы).

Но всё таки, несмотря на большее усилие при запрессовке гильзы, я считаю, что так надёжнее, и всё же советую по возможности руководствоваться заводскими зазорами в 0,05 — 0,06 мм и запрессовать гильзу с помощью пресса. Да и готовые заводские гильзы, которые можно найти в продаже (например на ебэе), продают именно с такими зазорами (заводская гильза толще цилиндра на 0,05 — 0,06 мм).

После запрессовки гильзы в цилиндр, она немного сожмётся и е её внутренний диаметр станет немного меньше (ведь цилиндр её надёжно сжимает после остывания). И тот поршень который был в этом цилиндре в него не влезет. Если поршень не пострадал от задиров (что бывает крайне редко), то следует расточить и отхонинговать гильзу именно под этот поршень.

После запрессовки гильзы в цилиндр, она немного сожмётся и е её внутренний диаметр станет немного меньше (ведь цилиндр её надёжно сжимает после остывания). И тот поршень который был в этом цилиндре в него не влезет. Если поршень не пострадал от задиров (что бывает крайне редко), то следует расточить и отхонинговать гильзу именно под этот поршень.

Если поршень испорчен, то естественно покупаем новый и отдаём на расточку и хонинговку гильзу именно под новый поршень (с зазором поршня в гильзе в 0,05 — 0,06 мм, но бывает и другой зазор, зависящий от теплового расширения материала поршня, а как вычислить это тепловое расширение, читаем вот тут). Но если вы купите именно заводской поршень, а не потделку, то рабочий зазор поршня можно посмотреть в мануале именно вашего двигателя. И желательно, чтобы новый поршень имел такой же вес в граммах, как и остальные.

Но как правило купить один поршень для четырёхцилиндрового двигателя не получится, так как продаются они комплектами из четырёх штук. Значит нужно восстановить родной поршень, даже если на нём есть царапины. Это нетрудно сделать, если приобрести специальный состав, о котором я написал вот здесь.

Восстановление никасилевого цилиндра двухтактного двигателя.

Чтобы восстановить цилиндр двухтактного двигателя, потребуется повозиться чуть больше, так как в цилиндре любого двухтактного мотора, имеются продувочные окна. И основная задача при изготовлении новой гильзы для такого цилиндра — это не сколько вырезание окон в гильзе (с этим легко справится любой фрезеровщик), а точное копирование продувочных окон и перенос размеров и расположения этих окон на новую гильзу.

Казалось бы проблема так проблема. На самом деле всё не так уж сложно и нам поможет химия. Для начала всё делаем так же как я написал выше для четырёхтактного двигателя, забыв о том, что в цилиндре есть продувочные окна. Растачиваем цилиндр на толщину стенки новой гильзы. Гильзу покупаем без продувочных окон, от четырёхтактного мотора соответствующего диаметра, или изготавливаем, заказав её токарю, с соответствующими зазорами (см. выше) под горячую прессовую посадку.

Затем запрессовываем гильзу в цилиндр и отправляемся в хозяйственный магазин (или магазин химреактивов) за медным купоросом. Далее нужно будет растворить (добавляем понемногу) медный купорос в воде (лучше дистиллированной), в такой концентрации, что бы опущенный в него кусочек металла (или кусок проволоки) и вынутый через 10 — 12 секунд, был покрыт рыжим налётом меди. Всё — состав для точной отметки продувочных окон готов.

Теперь остаётся залить этот состав во все продувочные окна (с обратной стороны гильзы), и после выдержки в 10 — 15 секунд слить его. Далее нагреваем цилиндр горелкой и выпрессовываем гильзу из цилиндра. Для этого полезно иметь цилиндрическую проставку из латуни или бронзы, которая по диаметру почти такая же как и диаметр гильзы, но на пару десятых мм меньше по диаметру чем диаметр алюминиевого цилиндра. Эта проставка вставляется между гильзой и давящим штоком пресса, и она позволяет легко выдавить гильзу из нагретого цилиндра.

Однако, если у вас гильза была толще цилиндра не на 0,05 — 0,06 мм, а всего на 0,03 мм, то и пресс не понадобится. Выступающая часть гильзы просто аккуратно (через алюминиевые прокладки) зажимается в тиски, а нагретый цилиндр просто стягивается с гильзы руками (пользуемся толстыми рукавицами).

Однако, если у вас гильза была толще цилиндра не на 0,05 — 0,06 мм, а всего на 0,03 мм, то и пресс не понадобится. Выступающая часть гильзы просто аккуратно (через алюминиевые прокладки) зажимается в тиски, а нагретый цилиндр просто стягивается с гильзы руками (пользуемся толстыми рукавицами).

Когда вы стянете с гильзы цилиндр, то обнаружите на наружной части гильзы точно отмеченные контуры окон (см. фото слева), которые нужно будет выбрать фрезеровщику.

Когда вы стянете с гильзы цилиндр, то обнаружите на наружной части гильзы точно отмеченные контуры окон (см. фото слева), которые нужно будет выбрать фрезеровщику.

Когда все окна будут выбраны фрезой, останется запрессовать гильзу назад в цилиндр и затем отдать цилиндр на расточку и хонингование, под соответствующий поршень (с необходимым тепловым зазором между поршнем и цилиндром). Ну а как правильно расточить и отхонинговать цилиндр двигателя, чтобы он был лучше заводского, советую почитать вот в этой полезной статье.

Ну и последней очень полезной операцией, будет проход шарошкой всех продувочных окон, так как между запрессованной чугунной гильзой и алюминиевым телом цилиндра могут быть небольшие ступеньки, и их полезно заровнять шарошкой (ступенек быть недолжно). Остаётся теперь сделать шарошкой по контуру всех окон миллиметровые фаски, которые позволяют поршневым кольцам лучше приработаться с сохранением их ресурса.

Ну и последней очень полезной операцией, будет проход шарошкой всех продувочных окон, так как между запрессованной чугунной гильзой и алюминиевым телом цилиндра могут быть небольшие ступеньки, и их полезно заровнять шарошкой (ступенек быть недолжно). Остаётся теперь сделать шарошкой по контуру всех окон миллиметровые фаски, которые позволяют поршневым кольцам лучше приработаться с сохранением их ресурса.

Вот вроде бы и все нюансы по восстановлению цилиндра двигателя. Конечно ресурс восстановленного чугунного цилиндра будет меньше чем у более твёрдого никасилевого, но зато его можно будет в любой момент отремонтировать уже давно известным всем обычным способом (с помощью расточки под ремонтный поршень). Как видно из этой статьи, при желании восстановить можно всё, даже никасилевый цилиндр современного двигателя, в том числе и двухтактного; успехов всем!

suvorov-castom.ru

sashamoto.ru

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

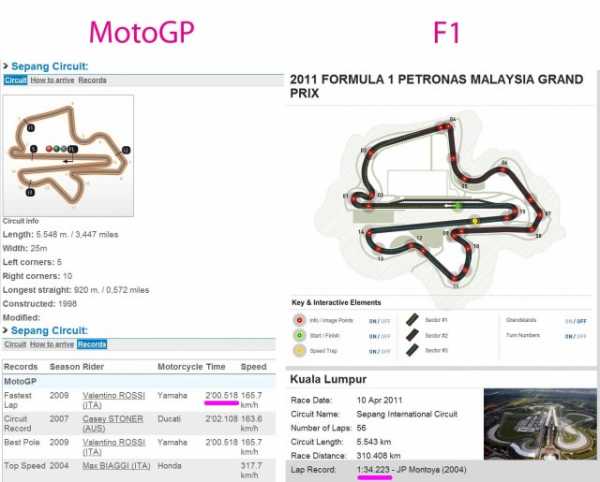

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

dvizhok.su

Алюминиевый двигатель: плюсы, минусы и особенности

В истории не осталось имя того, кто первым задумался о возможности снижении веса двигателя путем замены тяжелого чугуна более легким алюминием при изготовлении блока цилиндров. Более прочный и дешевый чугун имеет в три раза превышает вес алюминия, кроме того, он подвержен коррозии, обладает значительно меньшей теплопроводностью.

Известно, что к 30-м годам прошлого века в некоторых гоночных автомобилях применялся двигатель из алюминия, который содержал мокрые чугунные гильзы, которые от корпуса блока разделяла охлаждающая жидкость.

В середине прошлого столетия такая конструкция начала применяться в автомобильной промышленности (как пример, мотор Москвича-412), однако полностью вытеснить чугун не удалось, так как конструкция была сложной технологически и обладала рядом недостатков, среди них:

- Низкая жесткость блока.

- Повышенная нагрузка на гильзы.

- Склонность к «продуванию» прокладки.

Однако к 2005 г. уже половина автомобилей имела алюминиевые блоки цилиндров, и с каждым годом их количество стремительно растет.

Особенности чугунного блока цилиндров

У большинства двигателей блок цилиндров отливают из серого легированного чугуна, который затем подвергают механической обработке. Чугун, в частности, легированный, отличается высокой прочностью и имеет низкий коэффициент трения между материалами, из которых изготовлены поршневые кольца и поршни. Как положительным является тот факт, что чугунные стенки цилиндров отличаются более высокой износостойкостью.

Основной недостаток чугунных блоков цилиндров — это их большой удельный вес. Чтобы улучшить динамику автомобиля мировые производители ищут пути уменьшения веса за счет его составляющих, в том числе и двигателя. Сегодня у многих современных автомобилях стоит алюминиевый блок цилиндров двигателя. Алюминий, кроме своего небольшого веса, никаких других особых преимуществ перед чугуном не имеет.

Особенности алюминиевого двигателя

Алюминиевые сплавы значительно мягче чугуна, поэтому для придания блоку необходимой жёсткости,его несущие стенки делают более толстыми, добавляют для жёсткости ребристую систему. Алюминий обладает более высоким коэффициентом температурного расширения, это требует более строгого контроля за зазорами между деталями двигателя. С целью снижения веса, в современных автомобилях поршни часто изготавливаются из алюминиевых сплавов, а поверхность цилиндров из других металлов.

Для усиления износостойкости стенок цилиндров применяют специальные технологии, позволяющие в процессе отливки блока цилиндров повысить в поверхностном слое процентное содержание кремния, удаляя при этом с помощью химических реакций алюминий. Это позволяет в разы увеличить уровень износостойкости стенок цилиндров сравнительно с изделиями, изготовленными из чугуна.

Чтобы снизить коэффициент трения, которое возникает между алюминиевым блоком и поршнями, последние покрывают тонким слоем железа.

Плюсы алюминиевых блоков цилиндров

Алюминиевые блоки цилиндров выдерживают температурный режим до +150-200 °C. Теплопроводность алюминиевых сплавов в три раза выше чугунных, это способствует более эффективной работе системы охлаждения двигателя. Очень важно подобрать алюминиевый сплав для блока цилиндров. Он должен соответствовать многим техническим требованиям, среди них:

- Низкая стоимость.

- Отличные литейные свойства.

- Хорошая обрабатываемость резанием.

- Невосприимчивость к повышенным температурам.

Выбирать алюминиевый литейный сплав необходимо на этапе проектировании блока цилиндров. При выборе сплава необходимо исходить из практических соображений, самыми предпочтительными являются высокопрочные литейные сплавы, однако, учитывая их высокую стоимость, литейные свойства и недостаточную прочность при повышении температуры, лучше от них отказаться.

Чаще всего применяются сплавы, не отвечающие жестким требованиям по примесям и загрязнениям, но которые достаточно приблизились к требованиям, предъявляемым для сплавов из первичного алюминия.

Недостатки алюминиевых двигателей

Известно, что алюминиевые сплавы, применяемые для изготовления блоков цилиндров, обладают недостаточной твердостью и износостойкостью, поэтому в блоках цилиндров широко применяются чугунные втулки. Чаще всего чугунные втулки устанавливают посредством их помещения в литейную форму блока перед заливкой. Чугунные втулки могут также устанавливаться путем горячей запрессовки. Чтобы создать прочную и износостойкую поверхность скольжения блока цилиндров используют различные методы напыления: плазменные, термические, электродуговые и др.

Похожие записи

plusiminusi.ru

Блок цилиндров — Энциклопедия журнала "За рулем"

Блок цилиндров и его головка - это самые крупные и тяжелые части двигателя, изготавливаемые с помощью литья с последующей механической обработкой. В двигателе с жидкостным охлаждением вокруг цилиндров располагаются каналы для прохода охлаждающей жидкости, которые образуют водяную рубашку.

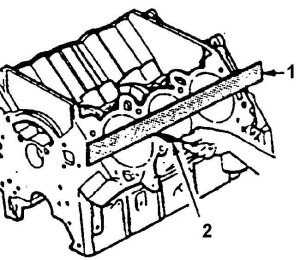

Рис. Алюминиевый блок цилиндров двигателя V8 с запрессованными «сухими» гильзами.

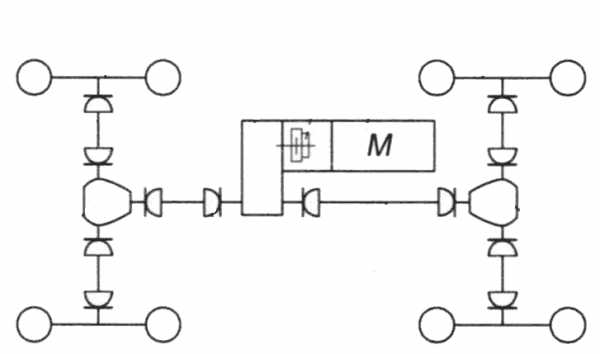

Цилиндры двигателей воздушного охлаждения обычно изготавливаются отдельно и имеют ребра для увеличения площади охлаждаемой поверхности. Нижняя часть блока цилиндров обычно обрабатывается для установки в блок коренных подшипников коленчатого вала и для присоединения поддона картера. Большое значение имеет расстояние между соседними цилиндрами. Увеличение расстояния дает возможность повысить жесткость блока и обеспечить возможность увеличения в дальнейшем [[Рабочий объем двигателя |рабочего объема двигателя]] путем увеличения диаметра цилиндров (наиболее простой способ получения модификаций двигателей различной мощности). С другой стороны, это приводит к увеличению габаритных размеров двигателя и его массы. В последнее время некоторые производители автомобильных двигателей изготавливают блоки цилиндров, в которых соседние цилиндры соприкасаются стенками (так называемые сиамские блоки). Такой способ дает возможность получить довольно жесткую конструкцию при сравнительно небольшом размере. Жесткость блока цилиндров в значительной степени определяет шумовые характеристики двигателя.

Рис. Цилиндр и поршень двухтактного двигателя воздушного охлаждения

Долгое время единственным материалом для изготовления блоков цилиндров служил чугун. Этот материал недорог, он обладает высокими прочностью и жесткостью при хороших литьевых качествах. Кроме того, обработанные хонингованием внутренние поверхности чугунных цилиндров обладают отличными антифрикционными свойствами и высокой износостойкостью. Существенными недостатками чугуна являются его большая масса и низкая теплопроводность. Стремление конструкторов к созданию более легких двигателей привело к разработке конструкции блоков цилиндров из алюминиевых сплавов. Алюминий значительно уступает чугуну в жесткости и износостойкости, поэтому блок из алюминия должен иметь большое количество ребер жесткости, а в качестве цилиндров обычно служат те же чугунные гильзы, которые вставляются в алюминиевый блок в процессе сборки, заливаются или запрессовываются в него при изготовлении. Если гильза цилиндра непосредственно омывается охлаждающей жидкостью, она называется «мокрой», а если нет — «сухой». Мокрые гильзы должны иметь надежное уплотнение с полостью охлаждения блока цилиндров.

Рис. Блок цилиндров с «сухой» гильзой. На разрезе хорошо видно, как вставлены в блок цилиндров «сухие» гильзы и выполненные в днищах поршней канавки, предохраняющие от касания поршня клапанами

Применение большого количества ребер жесткости и чугунных гильз в значительной мере сводит на нет преимущества от применения блоков цилиндров из алюминиевых сплавов. Использование в производстве современных технологий дает возможность изготовления легких «алюминиевых» двигателей, у которых блок цилиндров не имеет чугунных гильз. В рабочих поверхностях цилиндров в алюминиевых блоках электролитическим путем создается повышенное содержание кремния, а затем цилиндры подвергаются химическому травлению для создания на рабочей поверхности цилиндров износостойкой пористой пленки чистого кремния, хорошо удерживающей смазку. Кроме того, особенно часто в двухтактных двигателях на алюминиевый цилиндр наносится слой хрома или кремний-никелевого сплава (никасил).

Рис. Двигатель с алюминиевым блоком. Блок цилиндров этого компактного шестицилиндрового V-образного 24-клапанного двигателя, предназначенного для поперечной установки на автомобиль, полностью изготовлен из алюминиевого сплава

Жесткость алюминиевого блока цилиндров может быть повышена не только применением большого количества ребер жесткости, но и использованием специальных проставок лестничного типа в блоке. Такие проставки, соединенные с блоком, помимо значительного повышения жесткости самого блока, служат прочной основой для установки коренных подшипников коленчатого вала, что повышает его долговечность. Такая конструкция блока цилиндров становится нормой в при производстве бензиновых двигателей современных легковых автомобилей. При производстве дизелей, в которых из-за высоких нагрузок и большой шумности требуется большая жесткость блока, часто применяют чугунные блоки цилиндров.

Рис. Рама лестничного типа в блоке. Рамы лестничного типа заменяют привычные крышки коренных подшипников коленчатого вала в конструкции современных ДВС, придают высокую жесткость блоку цилиндров и продлевают жизнь коленчатому валу

wiki.zr.ru

просто о сложном » АвтоНоватор

Блок цилиндров двигателя — это деталь 2-х и более цилиндровых поршневых двигателей. Блок цилиндров выполняет две основные функции: он является корпусом для размещения всех узлов, механизмов и деталей двигателя. Второе – блок цилиндров основа для навесных частей двигателя: картер, головка блока цилиндров.

Материал изготовления блока цилиндров

Чугун – традиционный материал, из которого до недавнего времени изготавливались блоки. Чугун применяется с добавками: никель, хром. Положительные качества чугунного блока цилиндров: меньшая чувствительность к перегреву, жёсткость, необходимая при высокой степени форсировки двигателя. Минус – большая масса, которая влияет на динамику легкового автомобиля.

Алюминий – занимает второе место в изготовлении блоков цилиндров. Положительными качествами алюминиевого блока являются: лёгкость и лучшее охлаждение. Как недостаток отмечается проблема с подбором материала, из которого должен выполняться цилиндр.

В современных условиях, для изготовления цилиндров в алюминиевые блоки цилиндров двигателя разработаны технологии: Locasil – запрессовка гильз из алюминий — кремния, Nicasil – в виде никелевого покрытия на алюминиевой поверхности блока цилиндров.

Недостатком никасиловой технологии считается то, что при прогаре поршня или обрыве шатуна, никелевое покрытие выходит из строя и блок цилиндров не подлежит ремонту. Он меняется в сборе. В отличие от чугунного, который подвергается расточке и гильзованию ремонтным комплектом.

Блок цилиндров из магниевого сплава сочетает в себе твердость чугунного, и лёгкость алюминиевого. Но, такой блок очень дорогое удовольствие и на конвейерном производстве не применяется.

Каждый из материалов имеет свои плюсы и минусы, поэтому однозначно заявлять какой из них лучше, некорректно.

Основные требования к блоку цилиндров двигателя

- отверстия всех постелей должны обеспечивать соосность;

- постели должны иметь одинаковый диаметр. Исключение составляют специальные конструкции;

- оси постелей и плоскости блока цилиндров должны быть идеально параллельны.

Обзор основных деталей блока цилиндров

Цилиндр двигателя. Основной деталью цилиндра двигателя является гильза. Применяются два типа гильз:

- гильзы, впрессованные непосредственно в блок цилиндров. Как правило, в алюминиевых блоках;

- съёмные гильзы, которые подразделяются на «мокрые» и «сухие».

Головка блока цилиндров. В её состав входят: камера сгорания, места крепления ГРМ, рубашка охлаждения и каналы смазки, резьбовые отверстия для свечей (форсунок), отверстия для впускных и выпускных каналов.

ГБЦ крепится к блоку цилиндров сверху. Отдельным пунктом нужно отметить технологию крепления ГБЦ к блоку цилиндров. Она требует специальных болтов крепления и выполнения инструкций производителя. Затяжка ГБЦ производится только при помощи динамометрического ключа с соблюдением рекомендуемых параметров момента затяжки и схемы затяжки болтов.

Ты и твой автомобиль готовы к наступившей зиме? Новейшие гаджеты помогут с комфортом пережить зиму:Картер двигателя. В ДВС картер является частью блока цилиндров. Снизу картер закрывается поддоном. По сути, картер – это корпус для кривошипно-шатунного механизма. Крепится к блоку цилиндров снизу.

Удачи вам при изучении и эксплуатации блока цилиндров двигателя.

Оцените статью: Поделитесь с друзьями!carnovato.ru

Как отремонтировать двигатель: способы капремонта современных моторов

Что делали владельцы старых автомобилей, когда мотор начинал гнать масло в цилиндры и коптить небо сизым дымом? Они делали капремонт – растачивали изношенные стенки цилиндров и ставили поршни большего диаметра. И мотор мог "ходить" еще 150-200 тысяч километров, а то и больше.

Тенденции современного автомобилестроения таковы, что классические чугунные блоки под несколько ремонтных размеров поршней уже стали исчезающим видом, куда чаще двигатели являются «одноразовыми». Нет ремонтных размеров цилиндропоршневой группы, нет ремонтных размеров вкладышей коленчатого вала.

Что может произойти с таким мотором и что делать, если он всё же сломался, а заменить на новый агрегат – не вариант из-за слишком высокой цены? Моторы бывают разные, но почти всегда можно найти альтернативный путь и вернуть его к жизни. Другой вопрос, имеет ли это смысл с точки зрения финансовой?

Алюминиевые блоки с чугунными гильзами

Самый простой вариант – «обычный» мотор с чугунными гильзами, а иногда даже и с блоком из того же чугуна, но не имеющий ремонтных размеров поршневой группы и коленчатого вала.

А кстати, почему? Существует «теория заговора», согласно которой производители специально ограничивают выпуск деталей для ремонта, лишь бы потребитель косяком шел в салоны за новыми машинами. Но если это и правда, то отчасти. Дело в том, что многие современные чугунные моторы по стойкости к выработке – не чета старым.

Вследствие прогресса в материалах чугунная гильза по износостойкости вплотную приблизилась к весьма недешевым технологиям с применением алюсила и никасила, о которых подробно расскажем ниже.

Естественный износ чугуна, по сути, остался в прошлом. Зачастую естественная выработка цилиндра при пробеге свыше трехсот тысяч километров оказывается минимальной. А если износ меньше глубины хонингования (две-три сотые доли миллиметра), то нет и нужды в расточке.

Разумеется, для производителя это хороший повод отказаться от ремонтных размеров и выпускать только несколько градаций «номинальных» поршней и колец. Но, к сожалению, износ бывает не только естественным. При залегании поршневых колец, попадании абразива в цилиндры, перегревах, детонации или других неприятностях с мотором могут выйти из строя один или все цилиндры.

На них появляются задиры, эллипсность или даже кольцевая выработка, возможны и нарушения геометрии шатунно-поршневой группы. Если бы была возможна расточка, то проблема решалась бы просто переточкой в новый размер, дефекты такого рода обычно при этом удаляются без проблем. Но точить-то нельзя! Попросту нет в продаже поршней нового размера, а если проблемы с коленчатым валом, то и его точить тоже нельзя – нет вкладышей.

Способ ремонта №1: покупка шот-блока

Значит, моторы все же одноразовые? Отнюдь. Решить проблему такого мотора можно несколькими способами. Первый из них – штатный, рекомендуемый производителем. И зачастую, кстати, не самый плохой. Это покупка так называемого шот-блока, то есть блока цилиндров в сборе с поршнями и коленчатым валом. Поставить на него головки блоков, картер, навесное оборудование – и мотор готов.

Обычно минусом такого решения является цена, но если вспомнить, что оригинальные поршни обычно тоже стоят недешево, да и работа стоит немало, то… Вопрос, как всегда, в цене на конкретные экземпляры. Например, известные моторы Opel Z22SE или Saab B207 как продукция компании GM имеют большой выбор шот-блоков, причем далеко не только от производителя. Цена их в США очень приятная – от полутора тысяч долларов. За две с половиной можно приобрести тюнинговый усиленный блок со строкер-китом на 2.5 – 2.7 литра или рассчитанный под большее давление наддува и солидный крутящий момент. А вот на немолодые Тойоты шот-блок обойдется минимум в три с половиной тысячи. При этом изрядная часть моторов большого объема имеет шот-блоки ценой около пяти тысяч. И тут уже придется задуматься об альтернативе простой замены.

Способ ремонта №2: гильзование блока цилиндров и «родные» поршни

Гильзы делаются, как говорится, «в номинал», то есть того же размера, что и в оригинале. Если удачно подобрать материал гильзы и точность «натяга», то разве что немного пострадает теплопередача, ведь «родная» гильза именно залита в расплавленный металл, а ремонтная, в зависимости от способа посадки, может как почти не иметь монтажного зазора, так и сохранять зазор от одной до трех сотых.

Дальше всё зависит от точности мехобработки и от качества сборки. Оригинальная поршневая группа номинального размера прекрасно будет работать в таком моторе. Можно гильзовать только поврежденный цилиндр и тем самым уменьшить цену работ. Многое зависит от мастерства исполнителей работ, но если в вашем городе есть точные станки, то это сравнительно недорогой способ восстановления мотора.

Но помните, что при тепловой обработке блока цилиндров возможны деформации и нарушение геометрии. Поэтому рекомендуется гильзовать все цилиндры сразу и производить расточку с учетом новой геометрии от «базы» блока, а не старых осей цилиндров. При необходимости же ремонта только одного цилиндра лучше использовать технологии холодной посадки гильз прессом или установку с зазором.

Способ ремонта №3: «родные» расточенные гильзы и поршни большего диаметра

Блок цилиндров просто растачивается под новые кастомные поршни – не оригинальные, а заказные, под нужный размер. Обычно речь идет о так называемой ковке – поршнях, полученных мехобработкой из болванки, полученной изотермической штамповкой. Такие поршни заметно прочнее обычных литых, но, как всякая индивидуальная работа, она может оказаться не самой удачной.