Цилиндр. Из чего сделан цилиндр мотоцикла

Цилиндр

Цилиндр двигателя - обработанное отверстие в блоке цилиндров, внутри которого движется поршень. В случае, если блок цилиндров выполнен из алюминия, внутрь цилиндра впрессовывается вставка-гильза из тугоплавкого материала.

Классический пример цилиндра - оружейный ствол. Пуля, как поршень, движется вдоль его стенок под воздействием энергии расширяющихся газов

Двигатели, основанные на применении поршня, движущегося внутри закрытого ложа цилиндрической формы, известны с давних пор. На этом принципе еще два века назад строились «двигатели горячего воздуха», к примеру, двигатель Стирлинга, или еще более старые тепловые машины. Применительно к автомобилю мы знакомы с цилиндром как с частью двигателя внутреннего сгорания. Однако и таких двигателей разных конструкций наберется не менее двух десятков. Но, несмотря на явные различия во внешнем виде и конструкции, их объединяет одна общая исходная деталь – цилиндр. Она может быть разной формы, и даже не цилиндрической. Тем не менее, она есть всегда.

Цилиндр как основа двигателя

В цилиндре происходят все важнейшие процессы получения и преобразования энергии, необходимой для движения автомобиля. Цилиндр, по сути, связующее звено двух энергий: в нем энергия сгорания топлива переходит в энергию движения, вращающего коленчатый вал.

Поршень и цилиндр

Поршень и цилиндр Цилиндр во время работы испытывает колоссальные нагрузки. С одной стороны это высокая температура и давление расширяющихся газов, с другой стороны высокая скорость движения поршня, которая достигает 8 метров в секунду.

При сгорании топлива в цилиндрах образуется такое огромное количество тепловой энергии, что двигатель приходится охлаждать даже когда на улице -25 градусов

Этот процесс можно сравнить с оружейным выстрелом, где пороховые газы толкают пулю, разгоняющуюся в стволе, (кстати, тоже имеющем форму цилиндра) до дульной скорости от 300 до 1000 метров в секунду, в зависимости от длины ствола. К тому же с огромной частотой, как, например, в пистолете-пулемете "Венус", до 2500 выстрелов в минуту.

И если на спортивном автомобиле группа цилиндров должна выдержать один рекордный заезд, то в обычном легковом автомобиле от цилиндров требуется работа в течение многих лет, без потери мощности, динамики и других показателей.

Поэтому инженеры автомобильных компаний вынуждены постоянно решать две основные проблемы, связанные с надежностью цилиндров – отвод тепла и смазывание поверхности, вдоль которой движется поршень.

Конструкция цилиндра

В первых двигателях внутреннего сгорания каждый цилиндр находился внутри отдельного корпуса. Такая конструкция сохранилась и в наши дни и используется, к примеру, при создании мотоциклетных двигателей. В этом случае она не утратила актуальности, потому что для охлаждения открытых со всех сторон двигателей мотоциклов применяется воздух. В автомобильных двигателях все цилиндры объединены в единый прочный корпус, который называется блоком цилиндров.

Для того, чтобы цилиндр двигателя мог выдерживать высоки нагрузки он выполняется из прочного материала - чугуна или специальной стали с различными присадками. Ради снижения веса современные блоки часто делают из алюминия. В этом случае внутренняя часть цилиндра выполняется в виде прочной стальной гильзы, запрессованной в блок.

Внутренняя поверхность цилиндра, непосредственно контактирующая с движущимся поршнем, выполняется из металла со специальными добавками для повышения прочности.

Внешняя часть цилиндра, составляющая единое целое с корпусом блока, называется рубашкой. Внутри рубашки по каналам циркулирует охлаждающая жидкость.

Чтобы облегчить поршню скольжение внутри цилиндра, разработчики BMW предложили покрывать стенки цилиндров Никасилом - специальным сплавом, позволяющим обходиться без гильз в алюминиевом блоке

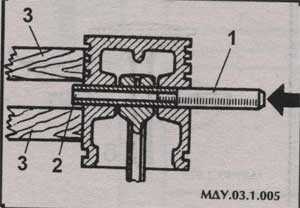

В двухтактных двигателях цилиндры имеют несколько иную конструкцию и отличаются от цилиндров четырехтактных двигателей наличием окон – впускных и продувочных. Помимо этого в нижней части цилиндра двухтактного двигателя имеется пластина для создания нижнего рабочего пространства под поршнем.

Системы охлаждения цилиндров

Для отвода избыточного тепла от цилиндра двигателя предусмотрена система охлаждения, которая может быть либо воздушной, либо жидкостной.

Воздушное охлаждение

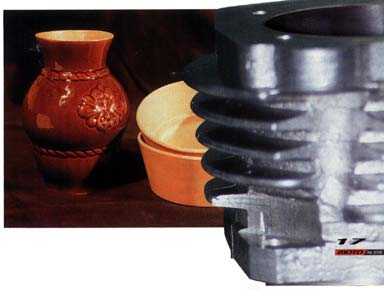

Цилиндры двигателя с воздушным охлаждением снаружи покрыты множеством ребер, которые обдуваются встречным или созданным искусственно посредством воздухозаборников потоком воздуха, отводящим тепло от цилиндра.

Причудливый рисунок на внутренней поверхности цилиндра называется хоном, потому что для его нанесения используется хонинговальный станок

Жидкостное охлаждение

При жидкостном (чаще называемом водяным) охлаждении цилиндры снаружи омываются циркулирующей в толще блока охлаждающей жидкостью. Нагретые цилиндры отдают часть тепла жидкости, которая в дальнейшем попадает в радиатор, охлаждается и вновь подается к цилиндрам.

Система смазки цилиндров

Качественное смазывание стенок – вторая по значимости проблема после отвода тепла. Если цилиндр не смазывать изнутри, поршень попросту заклинит, что приведет к немедленному разрушению двигателя.

Для удержания стабильной масляной пленки на зеркале (внутренней поверхности) цилиндров, он подвергается хонингованию – нанесению микросетки на внутреннюю стенку. Благодаря наличию такой сетки на стенках всегда присутствует слой масла, что снижает трение (поршень-цилиндр), отводит излишки тепла и увеличивает в разы пробег до капитального ремонта.

Нестандартные покрытия цилиндра

Разработчики применяют новейшие технологии и материалы для упрочнения зеркала цилиндра и его износостойкости.

Самый большой объем автомобильного двигателя – 117 литров. Такой огромный объем реализован в двигателе карьерного самосвала с 24 цилиндрами

Так внедрение кристаллов кремния в зеркало цилиндра многократно подняло ресурс двигателя, но одновременно и повысило требования к качеству масла и соблюдению температурного режима. Первые двигатели, созданные с применением этой технологии, были непригодными для ремонта и слишком дорогими. Дальнейшие разработки в этой области позволили несколько улучшить ситуацию в плане ремонтопригодности. Вместо того чтобы покрывать специальным составом поверхность цилиндров, выточенных в толще металла, в блок начали устанавливать подлежащие замене гильзы с напылением кремния.

Типовые технические характеристики цилиндров автомобильных двигателей

- Диаметр цилиндра

- Высота цилиндра

- Рабочий объем – объем цилиндра от верхней мертвой точки до нижней мертвой точки движения поршня.

- Полный объем цилиндра – объем камеры сгорания и рабочего объема вместе.

- Степень сжатия - определяется делением полного объема цилиндра на объем камеры сгорания. Этот критерий показывает, во сколько раз сжата горючая смесь в цилиндре. От увеличения степени сжатия в цилиндре увеличивается давление на поршень при сгорании топлива, а значит, возрастает мощность силовой установки в целом. Увеличение этого параметра очень выгодно, так как от такого же количества смеси можно получить больший КПД.

blamper.ru

Цилиндр - Материалы, применяемые для основных деталей гоночных и спортивных мотоциклов - Пособие механикам мотоциклов

В большинстве случаев на гоночных и спортивных мотоциклах применяется составной цилиндр, имеющий оребренную муфту (рубашку) и гильзу. Рубашку отливают из алюминиевых сплавов AЛ5 или AЛ4. (Термообработка Т1, твердость НВ = 65 — 70). Гильзы цилиндров гоночных и ряда спортивных двигателей отливают центробежным способом из высоколегированного чугуна с аустенитной структурой.

Химический состав чугуна:

Твердость гильзы НВ = 156 — 197.

Для гильз большинства спортивных двигателей применяется перлитный серый чугун, имеющий следующий химический состав:

Однако на ряде спортивных двигателей, как двухтактных, так и четырехтактных, используются цилиндры, отлитые за одно целое с ребрами. Материалом для них служит перлитный чугун примерно такого же химического состава, какой был приведен выше.

На двухтактных гоночных двигателях для повышения прочности и снижения износов от хромированного кольца наилучшие результаты получаются при применении гильзы из стали 38 Х МЮА или 38 Х ЮА с азотацией на глубину 0,3 — 0,4 мм.

Азотированная поверхность зеркала цилиндра должна иметь минимально возможный пропуск на окончательную обработку, так как твердость азотированного слоя на поверхности HR15 = 85 — 90, а на глубине 0,2 мм HR15 = 70. Кроме того, увеличение глубины азотаций больше деформирует гильзу. Очень высокая твердость азотированного слоя не изменяется при повышении температуры до 450 °С.

Головки цилиндров, не имеющие футорки под свечу, в большинстве случаев отливают из алюминиевого сплава АЛ1 (термообработка Т1, твердость НВ = 95 — 100). Однако отливка головок из этого сплава технически трудна ввиду низких литейных качеств сплава. Поэтому для большинства спортивных двигателей материалом для головок служит сплав АЛ5 (термообработка Т1, твердость НВ = 65 не менее).

Картер отливают из алюминиевых сплавов АЛ4 и АЛ 10В (термообработка Т1, твердость НВ = 65 не менее). Чтобы снизить вес гоночных мотоциклов, в ряде случаев картер отливают из магниевого сплава МЛ5 (термообработка Т5, твердость НВ = 65 — 70).

Крупным недостатком магниевых сплавов является очень низкая их антикоррозионная устойчивость, вследствие чего при магниевых картерах в качестве горючего нельзя использовать спирт метанол, который будет разъедать магниевые сплавы.

Следует отметить, что магниевые сплавы склонны к межкристаллитной коррозии, при которой разрушение происходит по границам зерен сплава и распространяется на большую глубину. За 2 — 3 года прочность картера снизится резко. Практически этот вид коррозии невозможно обнаружить при внешнем осмотре.

«Пособие механикам мотоциклов»,А.Н.Силкин, Б.С.Карманов

Загрузка...www.carshistory.ru

Из чего изготавливают самодельные прокладки для мотоциклов и как их делать? - полезные статьи - разное - Каталог статей - KeyMoto

Многие сталкивались с проблемой, когда порвалась прокладка. В этом случае однозначно лучшее решение – замена. Но бывает, что прокладки нет под рукой, особенно это актуальная проблема для сельских жителей. Бывает, что и в городе не просто найти прокладку для старого мотоцикла. В таких случаях стоит выйти из положения и самостоятельно изготовить ее. Притом даже купленные наборы прокладок порой ужасают, отверстия не сходятся, вырез не тот. Самодельная прокладка всегда сделает свое дело и в идеале.У меня есть практика делать прокладки и возможно когда-то я сделаю и фотоотчет этого дела. Но до этого времени напишу просто, как сделать прокладку в домашних условиях. И выполнять можно любые прокладки, будь то под цилиндр, карбюратор, в половинки картера или в другие места. Везде, самодельная прокладка, ничуть не хуже купленной.

Вначале о материалах. Если прокладка находится между головкой и цилиндром, тут температуры высокие и лучше взять лист с асбеста или подобный высокотемпературный материал. Если прокладка в другом месте, тут обойдемся картоном. Хотя и в верхней части цилиндра мотоцикла можно использовать тот же картон. Единственный негатив при этом, что долго ездить не придется в этом случае. Там иногда используют прокладки с мягкого металла. А можно и другими способами заменить прокладку в данном месте. Про это я напишу в новом посте, отдельно. Теперь к сути, постараюсь очень коротко.

Итак, мы взяли картон, например, с коробки из-под обуви, или большую открытку. Главное, чтобы материал был цельный, без воздушных шаров и не очень толстый (толщина как в открытке или чуть больше – идеал). Далее отбиваем на материале форму будущей прокладки. Для этого берем цилиндр от мотоцикла, головку, карбюратор, крышку картера, то есть то, для чего мы изготавливаем нашу прокладку и намазываем поверхность под подкладку солидолом. Это делается, чтобы перенести форму. Когда это сделано, прикладываем бумагу или деталь и плотно прижимаем. Тут нужно следить, чтобы не было скольжения. Все – изображение перенесено. Теперь аккуратно обрезаем ножницами и лезвием контур внутри и снаружи. Отверстия пока не трогаем.

Когда прокладка вырезана (следим, чтоб она не ломалась, не перегибаем ее), делаем отверстие. Для этого подбираем трубку диаметра отверстия, то есть, чтобы трубка плотно насаживалась на шпильки или болты, на которых она будет сидеть. Данную трубку обрезаем и на наждаке затачиваем, делаем такой своеобразный пробой. И уже этим пробоем делаем отверстия. Для этого кладем прокладку на дерево и ударами молотка пробиваем отверстия. Наша самодельная прокладка готова. Она ничуть не хуже купленного экземпляра.

moto-rus.ucoz.ru

Из чего изготавливают самодельные прокладки для мотоциклов и как их делать? - СТАТЬИ ПРО МОТОЦИКЛЫ - Каталог статей

Из чего изготавливают самодельные прокладки для мотоциклов и как их делать?

Многие сталкивались с проблемой, когда порвалась прокладка. В этом случае однозначно лучшее решение – замена. Но бывает, что прокладки нет под рукой, особенно это актуальная проблема для сельских жителей. Бывает, что и в городе не просто найти прокладку для старого мотоцикла. В таких случаях стоит выйти из положения и самостоятельно изготовить ее. Притом даже купленные наборы прокладок порой ужасают, отверстия не сходятся, вырез не тот. Самодельная прокладка всегда сделает свое дело и в идеале.

У меня есть практика делать прокладки и возможно когда-то я сделаю и фотоотчет этого дела. Но до этого времени напишу просто, как сделать прокладку в домашних условиях. И выполнять можно любые прокладки, будь то под цилиндр, карбюратор, в половинки картера или в другие места. Везде, самодельная прокладка, ничуть не хуже купленной.

Вначале о материалах. Если прокладка находится между головкой и цилиндром, тут температуры высокие и лучше взять лист с асбеста или подобный высокотемпературный материал. Если прокладка в другом месте, тут обойдемся картоном. Хотя и в верхней части цилиндра мотоцикла можно использовать тот же картон. Единственный негатив при этом, что долго ездить не придется в этом случае. Там иногда используют прокладки с мягкого металла. А можно и другими способами заменить прокладку в данном месте. Про это я напишу в новом посте, отдельно. Теперь к сути, постараюсь очень коротко.

Итак, мы взяли картон, например, с коробки из-под обуви, или большую открытку. Главное, чтобы материал был цельный, без воздушных шаров и не очень толстый (толщина как в открытке или чуть больше – идеал). Далее отбиваем на материале форму будущей прокладки. Для этого берем цилиндр от мотоцикла, головку, карбюратор, крышку картера, то есть то, для чего мы изготавливаем нашу прокладку и намазываем поверхность под подкладку солидолом. Это делается, чтобы перенести форму. Когда это сделано, прикладываем бумагу или деталь и плотно прижимаем. Тут нужно следить, чтобы не было скольжения. Все – изображение перенесено. Теперь аккуратно обрезаем ножницами и лезвием контур внутри и снаружи. Отверстия пока не трогаем.

Когда прокладка вырезана (следим, чтоб она не ломалась, не перегибаем ее), делаем отверстие. Для этого подбираем трубку диаметра отверстия, то есть, чтобы трубка плотно насаживалась на шпильки или болты, на которых она будет сидеть. Данную трубку обрезаем и на наждаке затачиваем, делаем такой своеобразный пробой. И уже этим пробоем делаем отверстия. Для этого кладем прокладку на дерево и ударами молотка пробиваем отверстия. Наша самодельная прокладка готова. Она ничуть не хуже купленного экземпляра.

fastmoto.ucoz.ru

Космос для "Урала" | OPPOZIT.RU | мотоциклы Урал, Днепр, BMW

Что общего у мотоцикла "Урал" и космического корабля "Буран"?.. Хохот здесь неуместен! Наши с вами сограждане разработали не имеющую аналогов в мировой практике технологию, позволяющую сделать цилиндры мотоцикла практически вечными.

Жило-было в городе Москве заслуженное учебное заведение: Институт нефти и газа имени И. М. Губкина (МИНГ, сейчас - Академия нефти и газа). Во времена былые считалось хорошим тоном шефство солидной организации над спортивными коллективами. МИНГ отдал предпочтение мотокроссу и создал в 1962 году собственную команду. Условия для тренировок и материальная база дали такие результаты, что очень скоро о ней заговорили не только по Советскому Союзу, но и за рубежом на соревнованиях мирового уровня. Кросс на мотоциклах с колясками, шоссейно-кольцевые гонки, многодневка - круг интересов мотоциклистов был весьма широк.

Спросите: а причем здесь "Буран"?

Покуда спортсмены воевали на трассах, в середине 80-х годов ученые принимали участие в создании отечественного космического корабля многоразового использования.Одна из проблем, вставшая перед ними, формулировалась так: как защитить его корпусот сгорания при входе в плотные слои атмосферы. В отличие от прочих спускаемых аппаратов, «Буран» не должен был обгорать вообще, ведь ему предстояло многократно подниматься в космос. Решение проблемы поручили группе ученых Сибирского отделения Российской академии наук. Ход их мыслей был примерно таким. Один из самых термостойких материалов - керамика. Но она имеет большой удельный вес, попросту говоря, - тяжелая. Другое дело, алюминий - «крылатый металл» - очень легок, но плавится при сравнительно небольших температурах. Следовательно, нужно соединить свойства этих двух материалов в одном. И он был разработан. С помощью специальной электрохимической технологии на поверхности алюминия образовывался тонкий слой прочнейшей керамики с температурой плавления 1600-1700°С. Функция алюминия при этом - отводить тепло,не давая обшивке перегреваться. Проблема решена!

Связь между кроссовыми оппозитами и обшивкой "Бурана" возникла позже, когда преподаватель МИНГа Ю.Бакиров уже на кафедре родного института задался целью практически применить разработанную технологию. Высочайшая твердость покрытия - 90 единиц по Роквеллу (для сравнения: алмаз, эталон данной шкалы, обладает твердостью 100 единиц) и способность пористой структуры керамики хорошо удерживать масло натолкнули ученого на мысль использовать его в двигателях внутреннего сгорания.Для экспериментов далеко ходить не стали, поскольку кроссовая команда, что называется, под боком. Состоялся разговор Юлия Александровича с одним из патриархов отечественого спорта 11-кратным чемпионом СССР Евгением Косматовым. После обмена мнениями решили проверить уникальную технологию на двигателе "Урала".

Сказано - сделано. Отпили алюминиевые цилиндры, на их внутреннюю поверхность нанесли металлокерамический слой и установили в двигатель. Первый эксперимент был неудачным. Дело в том, что цилиндр и поршень, изготовленныеиз одного и того же материала, теоретически имеют одинаковый коэффициент линейного расширения. То есть поршень можно устанавливать в цилиндр без теплового зазора, а, следовательно, и без поршневых колец, ибо нет необходимости уплотнять зазор, которого нет! Но... "Суха теория, мой друг..." Во время испытаний после первого же круга двигатель заклинило. Правда, остыв, он завелся как ни в чем не бывало, мотоцикл снова вышел на трассу.Прошел еще один круг - и снова "клин". Стало ясно, что тепловой зазор и поршневые кольца все-таки необходимы.

Когда двигатель вновь собрали, на испытаниях он начал показывать фантастические результаты: прихват поршня стал невозможен - коварный коэффициент расширения "работал" безупречно. Высочайшая твердость покрытия обеспечила уровеньизноса (в любых условиях) близкий к нулю. Евгений Косматов вспоминает, как на сложной песчаной трассе, в дождь, на одном из мотоциклов прорвался всасывающий патрубок. Неотфильтрованный воздух хлынул в двигатель. Гонка продолжалась около часа. Когда после прохождения всей дистанции испытаний разобрали мотор, то увидели в камере сгорания и на днище поршня слой спекшегося песка толщиной в несколько миллиметров. Но цилиндр не пострадал! Это - характеристика моторесурса: от "старости" и пройденного по дорогам обгорят клапаны, сточатся кулачки распредвала, застучит коленвал, а цилиндрыможно будет ставить на новый мотор.

И еще. Кольца, работающие в цилиндре с графитовым покрытием, изнашиваются на порядок медленнее, потому что прогрессирующая в них овальность и конусность здесь не возникнут — для того нет причин. Правда, кольцо перед установкой должно быть идеальной формы, как и цилиндр - приработаться ему в таких условиях трудно, если не сказать невозможно. Поэтому лучше всего применять кольцапроизводства известных фирм.

Надо сказать, что проблемой улучшения теппоотвода и повышения долговечности цилиндров производители спортивных моторов во всем мире занимаются давно. Устанавливали тонкие хромированные гильзы из бронзы, пытались наносить хром непосредственно на алюминий. Но слой хрома растрескивался при тепловом расширении цилиндра. Позднее разработали покрытие, названное "никасиль", у которого идентичный с алюминием коэффициент расширения и твердость порядка 35 единиц (против 20-25 единиц у чугуна). Именно такие цилиндры сейчас считаются лучшими в мире и многие фирмы (среди которых КТМ, БМВ) устанавливают их на свои машины серийно. Но никасиль, как, впрочем, и хром, не обладает достаточной способностью удерживать масляную пленку, поэтому на зеркало цилиндра наносят риски, в которых масло и задерживается. Металлокерамика, благодаря пористой структуре, всегда как бы "пропитана" маслом, а, значит, нет нужды в каких-либо рисках.

В 1993 году авторы технологии направили пару своих цилиндров для испытаний на Ирбитский завод "Уралмото". Целый год двигатель с ними "гоняли" вначале на стенде, затем в дорожных условиях. В итоге в институт пришел технический отчет, в которомподтверждались уникальные свойства металлокерамики. Максимальные обороты двигателя по сравнению с серийным выросли на 20%, мощность - на 15%. Казалось бы, самое время запустить продукцию в производство. Но металлокерамические цилиндры при всех своих достоинствах имеют один существенный недостаток - высокую цену. Вряд ли рядовой потребитель будет готов выложить за пару цилиндров, пусть даже самых замечательных, сумму, соизмеримую со стоимостью целого мотора.

Будет жаль, если новые цилиндры "не пойдут" в нашем мотопроме. Маркетологам, прогнозистам и другим специалистам торговли следовало бы выяснить, станет ли цена препятствием к широкому спросу. Ведь практика не раз доказала, что добротныеи долговечные товары, сколько бы они ни стоили, находят своих покупателей. А пока на том же "Уралмото" вовсю отливают старые добрые "чугунки". В то же время солидные зарубежные фирмы (в их числе, заметим, и БМВ) ведут с разработчиками из российского МИНГ переговоры о продаже технологии. И может статься, через несколько лет, разглядывая фотографии с какого-нибудь мотосалона, мы будем восторженно цокать языками, глядя на воплощенную за рубежом российскую техническую идею. Авторы технологии свое, конечно, получат. А российские мотоциклисты?

источник : мото 2/99 стр 16

oppozit.ru

Из чего сделать прокладку под головку цилиндра на мото?

медныё асбест, или листовая медь, (отжигом)

из медного листа....

из меди толщиной 3мм.

У Вас реальный шанс, после получения оригинальной прокладки, еще месяц подождать головку цилиндра, а может и сам цилидр. Эта странная горючая смесь, котрая в цилиндре, очень шумно выходит на улицу иногда и со штатной прокладкой, а, представьте, как это будет выглядеть с "самопалом"...

На яве ставилась алюминиевая, но как правило она не держала. Вместо неё мотали шнуровой асбест. Дёшево и сердито. Держит лучше заводской.

Из паронита. Нормально будет, только делать часто придётся. Зато дёшево и просто.

Муж герметик положил на старую прокладку. Утечки нет.

в любом случае, экспереминтируя не забыай сохранить родную толщину прокладки, так как её измениние повлечёт за собой изменение степени сжатия соответственно

Я вырезаю прокладки из алюминиевых банок. По две прокладки под головку цилиндра.

у меня на мотоцикле (Восход 3М) стоит комбинация: густая краска-рубероид (тонкий) -густая краска P.S краска нужна густая и пофиг какая

touch.otvet.mail.ru